Nella sua essenza, il requisito per il trattamento termico sorge quando le proprietà naturali, o "allo stato grezzo", di un materiale sono insufficienti per la sua applicazione prevista. È un processo controllato di riscaldamento e raffreddamento utilizzato per alterare deliberatamente la struttura interna di un materiale, migliorando così caratteristiche specifiche come resistenza, durezza o resistenza alla corrosione per soddisfare specifiche ingegneristiche esigenti.

La decisione di utilizzare il trattamento termico non è un passaggio predefinito, ma una scelta ingegneristica calcolata. È richiesto quando è necessario sbloccare il potenziale nascosto di un materiale, adattando con precisione le sue proprietà per resistere agli stress e all'ambiente della sua funzione specifica.

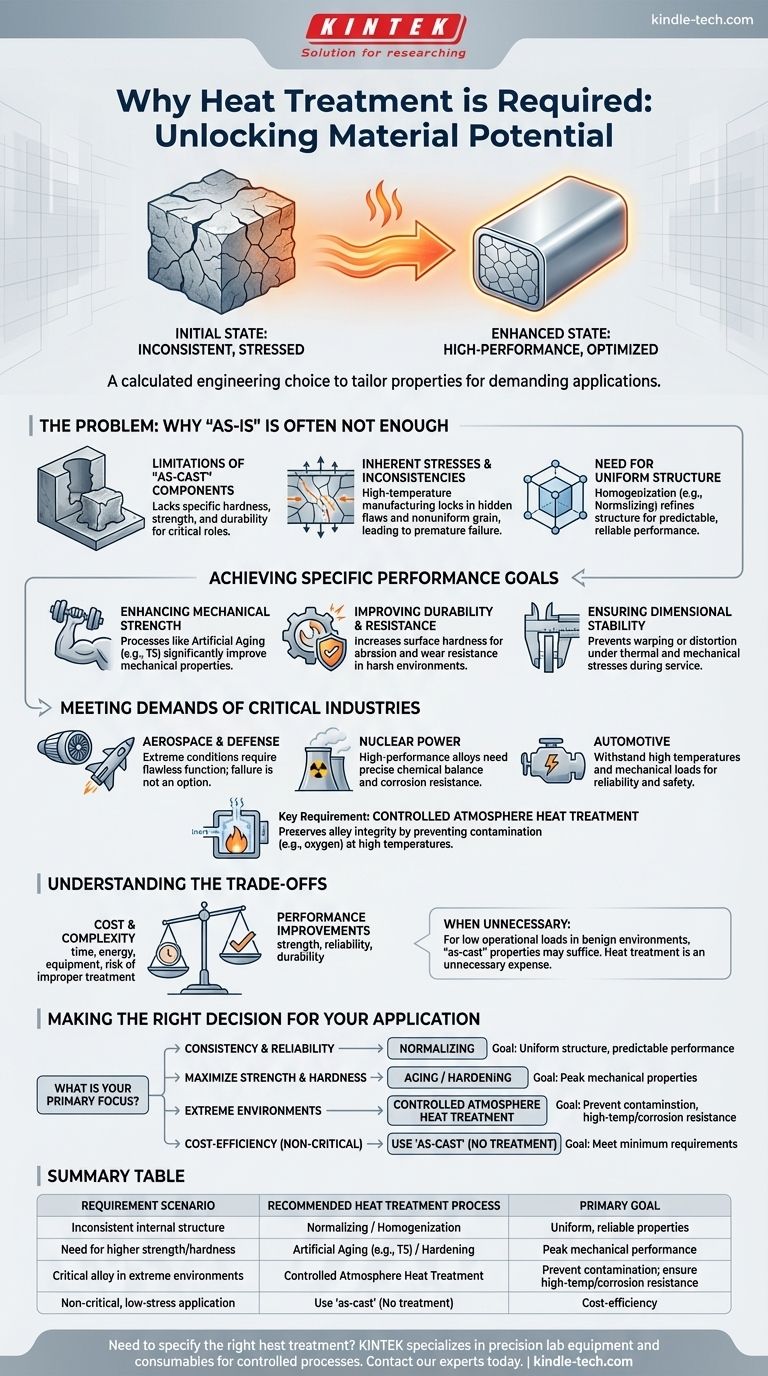

Perché lo stato iniziale di un materiale spesso non è sufficiente

Molti componenti, in particolare quelli prodotti tramite fusione o estrusione, non sono pronti per un uso ad alte prestazioni immediatamente dopo la loro formazione. La loro struttura interna può essere incoerente e contenere tensioni che ne compromettono l'integrità.

I limiti dei componenti "allo stato di fusione"

Sebbene alcune parti possano essere utilizzate "allo stato di fusione" per ruoli meno impegnativi, questo spesso non è il caso dei componenti critici. Il materiale grezzo potrebbe non avere la durezza, la resistenza o la durabilità specifiche necessarie per il suo lavoro.

Tensioni intrinseche e incoerenze

I processi di produzione che comportano alte temperature e raffreddamento rapido, come la fusione, possono creare una struttura a grana incoerente e bloccare le tensioni interne. Questi difetti nascosti possono portare a un guasto prematuro sotto carico.

La necessità di una struttura uniforme

Per garantire prestazioni prevedibili e affidabili, la struttura interna del materiale deve essere coerente in tutto il componente. Questo processo, noto come omogeneizzazione, è una ragione principale per il trattamento termico.

Uno dei metodi più comuni per raggiungere questo obiettivo è la normalizzazione, che affina la struttura a grana per garantire proprietà meccaniche coerenti su tutta la parte.

Raggiungere obiettivi di prestazione specifici

Il trattamento termico non è un singolo processo, ma una serie di tecniche, ognuna progettata per produrre un risultato specifico. Il requisito è dettato dalla proprietà dello stato finale desiderato.

Migliorare la resistenza meccanica

Processi come la stagionatura artificiale (come si vede nella condizione T5) vengono applicati dopo che un componente è stato fabbricato. Questo trattamento accelera il processo di invecchiamento per migliorare significativamente le proprietà meccaniche e la resistenza.

Migliorare la durabilità e la resistenza

Se un'applicazione richiede un'elevata resistenza all'abrasione o all'usura, è necessario un trattamento termico per aumentare la durezza superficiale del materiale. Ciò rende il componente più durevole nel suo ambiente di lavoro.

Garantire la stabilità dimensionale

Oltre al semplice aumento della resistenza, alcuni processi di trattamento termico sono necessari per garantire che il componente rimanga dimensionalmente stabile durante la sua vita utile. Ciò previene deformazioni o distorsioni quando sottoposto a cicli termici o stress meccanici.

Soddisfare le esigenze delle industrie critiche

Settori come quello aerospaziale, automobilistico e dell'energia nucleare operano in condizioni estreme in cui il guasto dei componenti non è un'opzione. Ciò rende il trattamento termico altamente controllato un requisito assoluto.

Preservare l'integrità della lega

Le leghe ad alte prestazioni utilizzate in questi settori derivano le loro proprietà speciali da un preciso equilibrio chimico. È richiesto un trattamento termico in atmosfera controllata per prevenire la contaminazione da ossigeno o altri elementi durante il processo di riscaldamento, che comprometterebbe l'integrità della lega.

Resistere ad ambienti estremi

I componenti nei motori a reazione o nei reattori chimici devono funzionare perfettamente a temperature estreme e in ambienti corrosivi. Il trattamento termico è l'unico modo per conferire la necessaria resistenza alle alte temperature e alla corrosione.

Comprendere i compromessi

Il trattamento termico è uno strumento potente, ma la sua applicazione deve essere giustificata. È un passaggio aggiuntivo che aggiunge costi e complessità al processo di produzione.

Quando il trattamento termico non è necessario

Se i carichi operativi di un componente sono bassi e il suo ambiente è benigno, le proprietà del materiale "allo stato di fusione" possono essere perfettamente adeguate. In questi casi, il trattamento termico è una spesa non necessaria.

Costo contro prestazione

Il compromesso centrale è sempre il costo rispetto alle prestazioni. La decisione di trattare termicamente dipende dal fatto che i miglioramenti delle prestazioni richiesti giustifichino l'investimento in tempo, energia e attrezzature.

Il rischio di un trattamento improprio

Un trattamento termico mal eseguito può fare più danni che benefici. Può introdurre nuovi problemi come crepe o deformazioni, trasformando un componente utilizzabile in rottame. Ciò rende essenziale un controllo preciso del processo.

Prendere la decisione giusta per la tua applicazione

Scegliere se specificare un trattamento termico dipende interamente dai requisiti funzionali del componente.

- Se la tua attenzione principale è la coerenza e l'affidabilità: La normalizzazione è spesso richiesta per garantire una struttura interna uniforme e prestazioni prevedibili.

- Se la tua attenzione principale è massimizzare la resistenza o la durezza: È necessario un processo di invecchiamento o indurimento per raggiungere le massime proprietà meccaniche del materiale.

- Se la tua attenzione principale è la sopravvivenza in ambienti estremi: Il trattamento termico in atmosfera controllata è imprescindibile per le leghe critiche utilizzate in applicazioni ad alto stress o ad alta temperatura.

- Se la tua attenzione principale è l'efficienza dei costi per una parte non critica: Utilizzare il componente "allo stato di fusione" è la scelta giusta, a condizione che le sue proprietà intrinseche soddisfino i requisiti minimi di progettazione.

In definitiva, il trattamento termico è il ponte essenziale tra un materiale standard e un componente ingegnerizzato ad alte prestazioni.

Tabella riassuntiva:

| Scenario di requisito | Processo di trattamento termico consigliato | Obiettivo principale |

|---|---|---|

| Struttura interna incoerente | Normalizzazione / Omogeneizzazione | Proprietà uniformi e affidabili |

| Necessità di maggiore resistenza/durezza | Invecchiamento artificiale (es. T5) / Indurimento | Massime prestazioni meccaniche |

| Lega critica in ambienti estremi | Trattamento termico in atmosfera controllata | Prevenire la contaminazione; garantire resistenza alle alte temperature/corrosione |

| Applicazione non critica a basso stress | Utilizzo "allo stato di fusione" (Nessun trattamento) | Efficienza dei costi |

Hai bisogno di specificare il trattamento termico giusto per i tuoi componenti? KINTEK è specializzata in apparecchiature di laboratorio di precisione e materiali di consumo per processi di trattamento termico controllato. Sia che tu stia sviluppando materiali per applicazioni aerospaziali, automobilistiche o industriali, le nostre soluzioni ti aiutano a ottenere risultati coerenti e ad alte prestazioni. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e assicurarti che i tuoi materiali soddisfino le specifiche più esigenti.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace