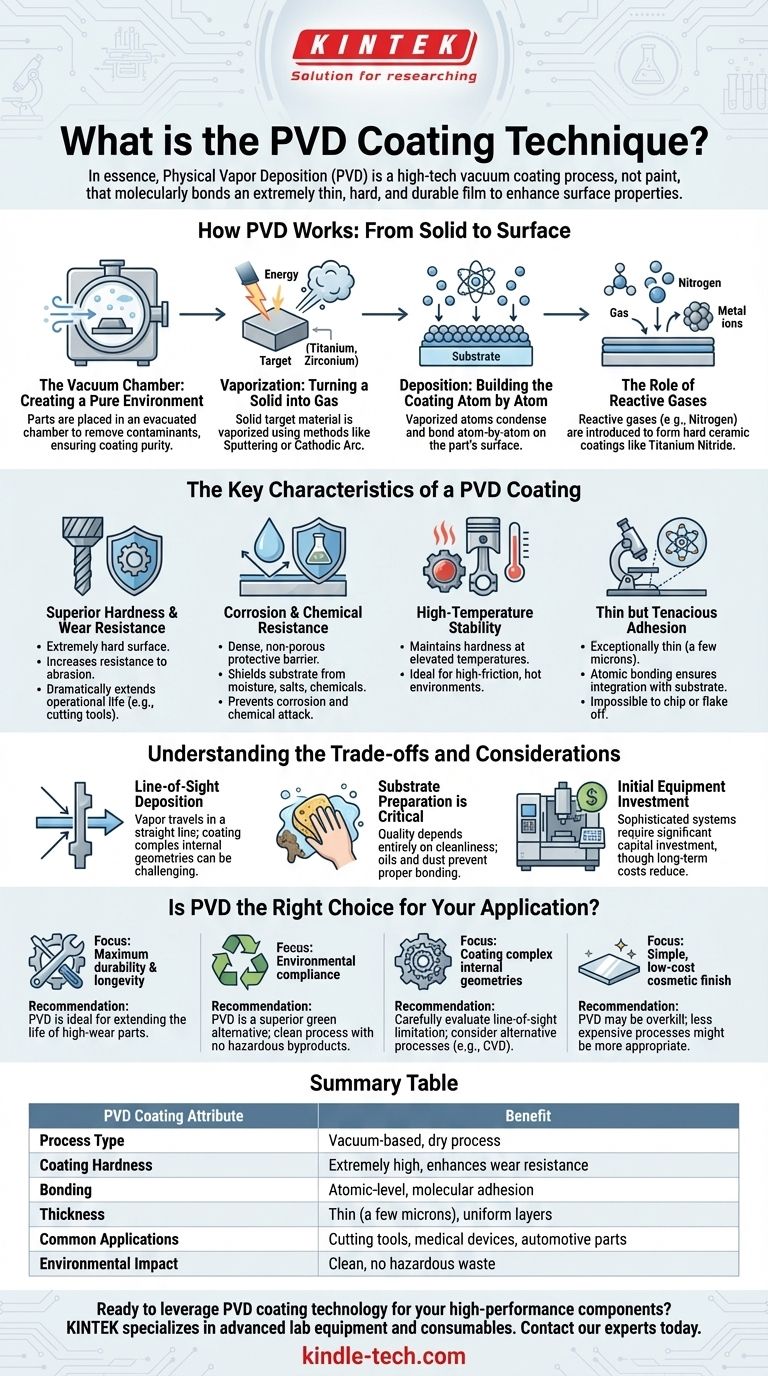

In sostanza, la deposizione fisica da fase vapore (PVD) è un processo di rivestimento sottovuoto ad alta tecnologia in cui un materiale solido viene vaporizzato e poi depositato atomo per atomo su un oggetto bersaglio. Questo crea un film estremamente sottile, duro e durevole che è legato molecolarmente alla superficie del substrato, migliorandone fondamentalmente le proprietà fisiche.

La PVD non è semplicemente uno strato di vernice; è una tecnica avanzata di ingegneria delle superfici. Il suo scopo principale è trasformare la superficie di un materiale standard in una ad alte prestazioni, conferendole durezza superiore, resistenza all'usura e longevità in modo controllato ed ecologico.

Come funziona la PVD: dal solido alla superficie

Il processo PVD avviene all'interno di una camera a vuoto specializzata e può essere suddiviso in alcune fasi fondamentali. Ogni fase è controllata con precisione per ottenere le caratteristiche di rivestimento desiderate.

La camera a vuoto: creare un ambiente puro

Innanzitutto, le parti da rivestire vengono collocate all'interno di una camera da cui viene evacuata tutta l'aria. Questo vuoto è fondamentale perché rimuove i contaminanti atmosferici che altrimenti potrebbero reagire con il materiale di rivestimento e causare difetti o impurità nel film finale.

Vaporizzazione: trasformare un solido in gas

Una fonte di materiale solido, nota come bersaglio (target), viene quindi vaporizzata. I bersagli sono spesso metalli puri come titanio, zirconio o cromo. La vaporizzazione è ottenuta tramite metodi ad alta energia, più comunemente:

- Sputtering: Il bersaglio viene bombardato con ioni ad alta energia provenienti da un plasma, che strappano fisicamente atomi dalla sua superficie.

- Arco catodico: Un arco ad alta corrente e bassa tensione viene spostato sulla superficie del bersaglio, vaporizzando il materiale e creando un vapore altamente ionizzato.

Deposizione: costruire il rivestimento atomo per atomo

Questo vapore metallico viaggia attraverso la camera a vuoto e si condensa sui substrati più freddi (le parti da rivestire). Poiché questa deposizione avviene atomo per atomo, crea uno strato molto denso, uniforme e saldamente legato che si conforma precisamente alla superficie della parte.

Il ruolo dei gas reattivi

Per creare specifici composti ceramici, nella camera viene introdotto un gas reattivo come azoto o un gas contenente carbonio. Gli ioni metallici vaporizzati reagiscono con questo gas per formare un rivestimento ceramico duro (ad esempio, Nitruro di Titanio) sul substrato, che offre una resistenza all'usura significativamente migliore rispetto al metallo puro da solo.

Le caratteristiche chiave di un rivestimento PVD

Il risultato del processo PVD è una superficie con proprietà fondamentalmente nuove. Questi attributi sono ciò che rende la tecnologia così preziosa in numerose industrie.

Durezza superiore e resistenza all'usura

I rivestimenti PVD sono estremamente duri e aumentano significativamente la resistenza della superficie all'abrasione e all'usura. Questo è il motivo per cui è lo standard per gli utensili da taglio ad alte prestazioni, poiché ne estende drasticamente la vita operativa.

Resistenza alla corrosione e agli agenti chimici

Il film depositato è denso e non poroso, formando una barriera protettiva che ripara il substrato sottostante da umidità, sali e sostanze chimiche. Ciò previene la corrosione e l'attacco chimico.

Stabilità alle alte temperature

Molti rivestimenti PVD, in particolare i composti ceramici, mantengono la loro durezza e stabilità a temperature elevate. Ciò li rende ideali per componenti che subiscono un elevato attrito o operano in ambienti caldi, come parti di motori o trivelle industriali.

Adesione sottile ma tenace

Sebbene il rivestimento sia eccezionalmente sottile (tipicamente pochi micron), non si limita a poggiare sulla superficie del materiale. Il processo di legame atomico assicura che sia integrato con il substrato, rendendolo quasi impossibile da scheggiare o sfaldare senza danneggiare il materiale sottostante stesso.

Comprendere i compromessi e le considerazioni

Sebbene potente, la PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla in modo efficace.

Deposizione a linea di vista

Il processo PVD è generalmente "a linea di vista", il che significa che il materiale vaporizzato viaggia in linea retta dalla sorgente al substrato. Rivestire geometrie interne complesse o fori profondi e stretti può essere difficile senza una sofisticata rotazione dei pezzi e attrezzaggio.

La preparazione del substrato è fondamentale

La qualità di un rivestimento PVD dipende interamente dalla pulizia e dalla preparazione del substrato. Qualsiasi olio, polvere o ossido sulla superficie impedirà un corretto legame e porterà al fallimento del rivestimento. Le fasi di pretrattamento e pulizia non sono negoziabili per il successo.

Investimento iniziale in attrezzature

Le macchine PVD sono sistemi sofisticati controllati da computer che rappresentano un investimento di capitale significativo. Sebbene riducano i costi di produzione a lungo termine e i tempi di consegna, la barriera iniziale all'ingresso è superiore rispetto ai processi convenzionali come la galvanica.

La PVD è la scelta giusta per la vostra applicazione?

La scelta di un trattamento superficiale richiede di allineare i punti di forza della tecnologia con il vostro obiettivo principale. La PVD è un'ottima scelta quando le prestazioni e la precisione sono fondamentali.

- Se il vostro obiettivo principale è la massima durata e longevità: La PVD è una soluzione ideale per estendere la vita di utensili e componenti soggetti ad usura elevata, attrito o abrasione.

- Se il vostro obiettivo principale è la conformità ambientale: La PVD è un processo pulito e a secco senza sottoprodotti pericolosi, rendendola un'alternativa ecologica superiore alla cromatura dura tradizionale.

- Se il vostro obiettivo principale è rivestire parti con geometrie interne complesse: Dovete valutare attentamente se la natura a linea di vista della PVD è una limitazione e considerare attrezzature specializzate o processi alternativi come la deposizione chimica da fase vapore (CVD).

- Se il vostro obiettivo principale è una finitura estetica semplice ed economica: La PVD potrebbe essere eccessiva; processi meno costosi potrebbero essere più appropriati se non sono richieste proprietà superficiali ad alte prestazioni.

Trattando la superficie non come un ripensamento ma come una componente integrante del progetto, potete sfruttare la PVD per creare prodotti con valore e prestazioni notevolmente migliorati.

Tabella riassuntiva:

| Attributo del rivestimento PVD | Vantaggio |

|---|---|

| Tipo di processo | Processo a secco basato sul vuoto |

| Durezza del rivestimento | Estremamente elevata, migliora la resistenza all'usura |

| Adesione | Livello atomico, adesione molecolare |

| Spessore | Strati sottili (pochi micron), uniformi |

| Applicazioni comuni | Utensili da taglio, dispositivi medici, parti automobilistiche |

| Impatto ambientale | Pulito, nessun rifiuto pericoloso |

Pronto a sfruttare la tecnologia di rivestimento PVD per i vostri componenti ad alte prestazioni? KINTEK è specializzata in apparecchiature di laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici. La nostra esperienza può aiutarvi a integrare soluzioni PVD per migliorare la durata, ridurre l'usura e soddisfare rigorosi standard ambientali. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di scienza dei materiali e rivestimento del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Quali sono le sfide dei nanotubi di carbonio? Superare gli ostacoli di produzione e integrazione

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza