In sostanza, lo scopo del processo di ricottura completa è rendere un metallo, tipicamente l'acciaio, il più morbido e duttile possibile. Questo trattamento termico inverte efficacemente l'indurimento e la fragilità causati da processi come la lavorazione a freddo o la forgiatura, alleviando le tensioni interne e creando una microstruttura uniforme e facilmente lavorabile.

La ricottura completa non serve solo ad ammorbidire un metallo; è un processo metallurgico preciso progettato per raggiungere uno stato di equilibrio specifico e privo di stress. Riscaldando l'acciaio al di sopra della sua temperatura critica e poi raffreddandolo estremamente lentamente, si crea una struttura perlitica grossolana che offre la massima duttilità e lavorabilità.

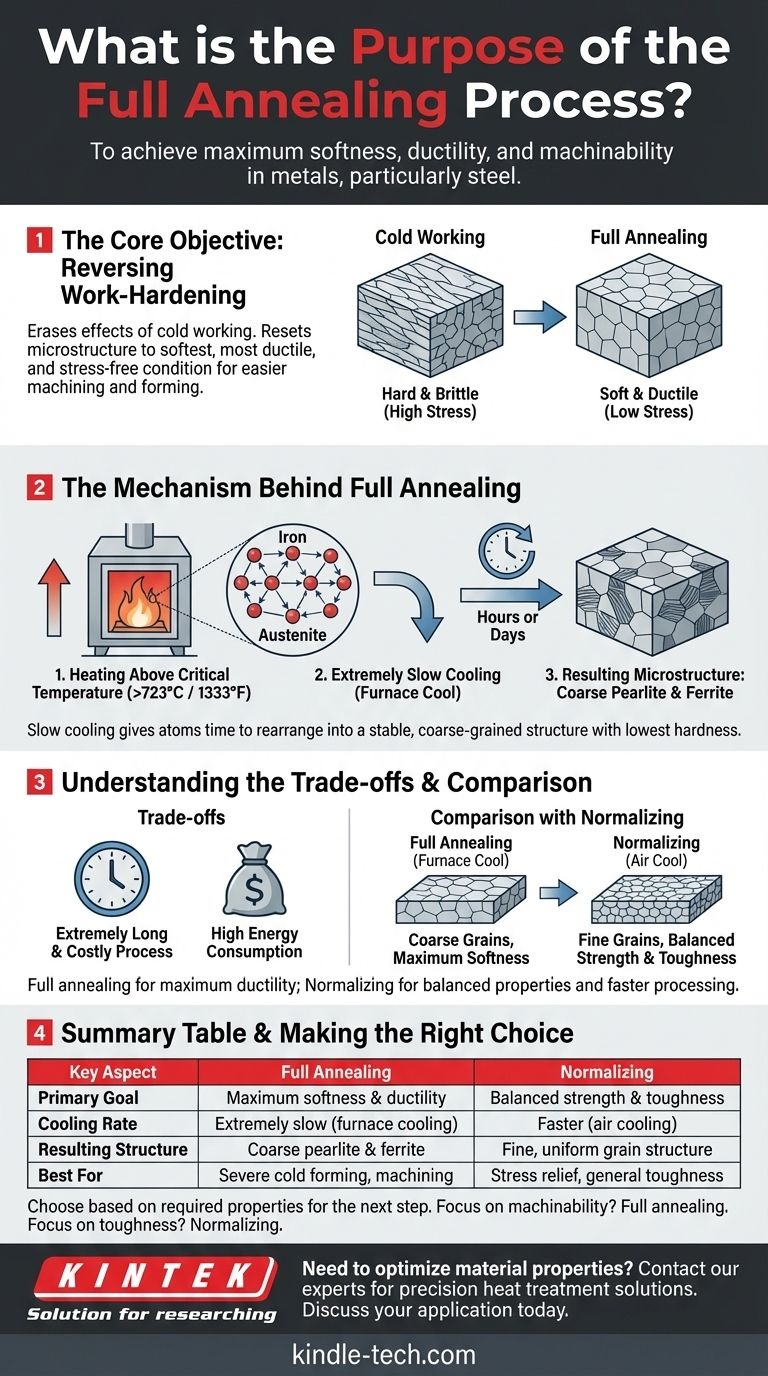

L'Obiettivo Centrale: Invertire l'Incrudimento

Perché i Materiali Diventano Duri e Fragili

Quando un metallo viene sagomato meccanicamente a temperatura ambiente (un processo noto come lavorazione a freddo), la sua struttura cristallina interna, o "grani", si distorce e si sollecita.

Questo processo, chiamato incrudimento, aumenta la durezza e la resistenza del materiale ma ne riduce significativamente la duttilità, rendendolo fragile e incline alla rottura se si tenta un'ulteriore lavorazione.

L'Obiettivo della Massima Morbidezza

La ricottura completa viene impiegata per cancellare completamente gli effetti dell'incrudimento.

L'obiettivo primario è "ripristinare" la microstruttura del materiale alla sua condizione più morbida, più duttile e priva di stress. Ciò rende il metallo più facile da lavorare meccanicamente, sagomare o formare senza cedimenti.

Il Meccanismo Dietro la Ricottura Completa

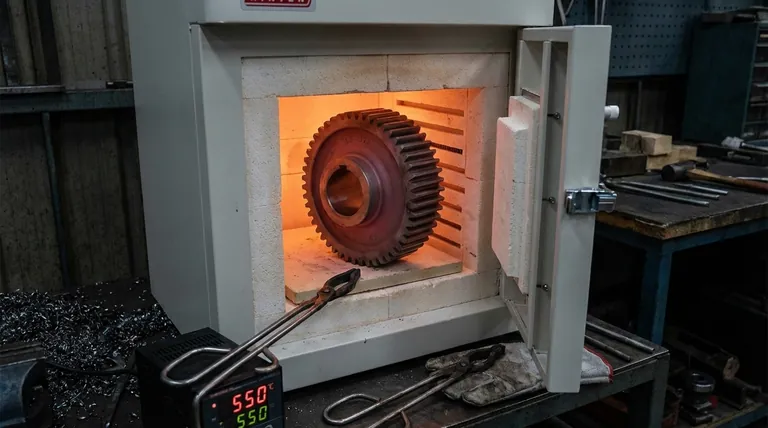

Riscaldamento Oltre la Temperatura Critica

Il processo inizia riscaldando l'acciaio a una temperatura specifica, tipicamente ben al di sopra dei 723°C (1333°F), in una regione in cui la sua struttura cristallina si trasforma interamente in una fase chiamata austenite.

In questo stato austenitico, la precedente struttura a grana distorta viene completamente cancellata, formando una soluzione solida uniforme.

L'Importanza del Raffreddamento Estremamente Lento

Questo è il passaggio distintivo della ricottura completa. Il materiale viene raffreddato molto lentamente, spesso semplicemente spegnendo il forno e lasciandolo raffreddare per molte ore o addirittura giorni.

Questa velocità di raffreddamento controllata e lenta concede agli atomi ampio tempo per riorganizzarsi in una microstruttura altamente ordinata e a grana grossolana.

La Microstruttura Risultante

Quando l'acciaio si raffredda lentamente, l'austenite si trasforma in una miscela di ferrite (ferro puro) e perlite (una struttura a strati di ferrite e carburo di ferro).

Questa struttura perlitica e ferrosa grossolana è stabile, presenta bassissime tensioni interne e corrisponde alla più bassa durezza possibile e alla più alta duttilità possibile per quell'acciaio.

Comprendere i Compromessi

Tempo e Costo

L'inconveniente principale della ricottura completa è che si tratta di un processo estremamente lungo e costoso. La necessità di un raffreddamento lento nel forno implica che un forno rimanga occupato per un periodo prolungato, portando a un elevato consumo energetico e a una bassa produttività.

Confronto con la Normalizzazione

La normalizzazione è un trattamento termico simile in cui l'acciaio viene riscaldato nell'intervallo austenitico ma poi raffreddato all'aria calma. Questa velocità di raffreddamento più rapida è meno costosa e richiede meno tempo.

Proprietà Ricotte vs. Normalizzate

Il raffreddamento ad aria (normalizzazione) produce una struttura a grana più fine e uniforme rispetto ai grani grossolani della ricottura completa.

Un pezzo normalizzato è di conseguenza più duro, più resistente e più tenace di uno completamente ricotto. La ricottura completa fornisce la massima morbidezza, mentre la normalizzazione fornisce un insieme più equilibrato di proprietà meccaniche.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta tra ricottura completa e altri trattamenti dipende interamente dalle proprietà richieste per la fase successiva di produzione o per l'applicazione finale.

- Se la tua attenzione principale è la massima lavorabilità meccanica o la formatura a freddo estesa: Scegli la ricottura completa, poiché produce lo stato più morbido possibile, che riduce l'usura degli utensili e previene le rotture durante le deformazioni severe.

- Se la tua attenzione principale è l'eliminazione delle tensioni con una maggiore tenacità: Considera la normalizzazione, poiché è un processo più economico che fornisce una struttura a grana raffinata con un buon equilibrio tra resistenza e duttilità.

- Se la tua attenzione principale è la riduzione della fragilità di un pezzo già indurito: Hai bisogno della tempra (o rinvenimento, a seconda del contesto, ma qui si intende il processo successivo alla tempra), un processo a temperatura più bassa che segue la tempra per aumentare la tenacità.

In definitiva, il controllo delle proprietà finali di un materiale deriva dalla comprensione di come il calore e il tempo possano rimodellare fondamentalmente la sua struttura interna.

Tabella Riassuntiva:

| Aspetto Chiave | Ricottura Completa | Normalizzazione |

|---|---|---|

| Obiettivo Primario | Massima morbidezza e duttilità | Resistenza e tenacità bilanciate |

| Velocità di Raffreddamento | Estremamente lenta (raffreddamento in forno) | Più veloce (raffreddamento ad aria) |

| Struttura Risultante | Perlite grossolana e ferrite | Struttura a grana fine e uniforme |

| Ideale Per | Formatura a freddo severa, lavorazione meccanica | Eliminazione delle tensioni, tenacità generale |

Hai bisogno di ottimizzare le proprietà del tuo materiale per la lavorazione meccanica o la formatura?

In KINTEK, siamo specializzati in soluzioni di trattamento termico di precisione per laboratori e produzione. Sia che tu richieda la ricottura completa per la massima duttilità o altri processi come la normalizzazione per proprietà bilanciate, la nostra esperienza e le nostre attrezzature da laboratorio di alta qualità ti assicurano di ottenere le caratteristiche esatte del materiale richieste dal tuo progetto.

Discutiamo la tua applicazione: Contatta oggi i nostri esperti per trovare la strategia di trattamento termico ideale per il tuo acciaio o altri metalli.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la differenza tra un forno a muffola e un forno ad aria? Scegli lo strumento giusto per il tuo processo termico

- Qual è la differenza tra un forno a muffola e un forno normale? Garantire la Purezza del Campione con il Riscaldamento Indiretto

- Qual è la differenza tra sinterizzazione e fusione? Padroneggia i processi termici chiave per i tuoi materiali

- Quali sono i cinque trattamenti termici comuni dei metalli? Padroneggiare i processi per proprietà dei materiali precise

- Perché la temperatura di fusione del metallo è importante? La chiave per la produzione e le prestazioni