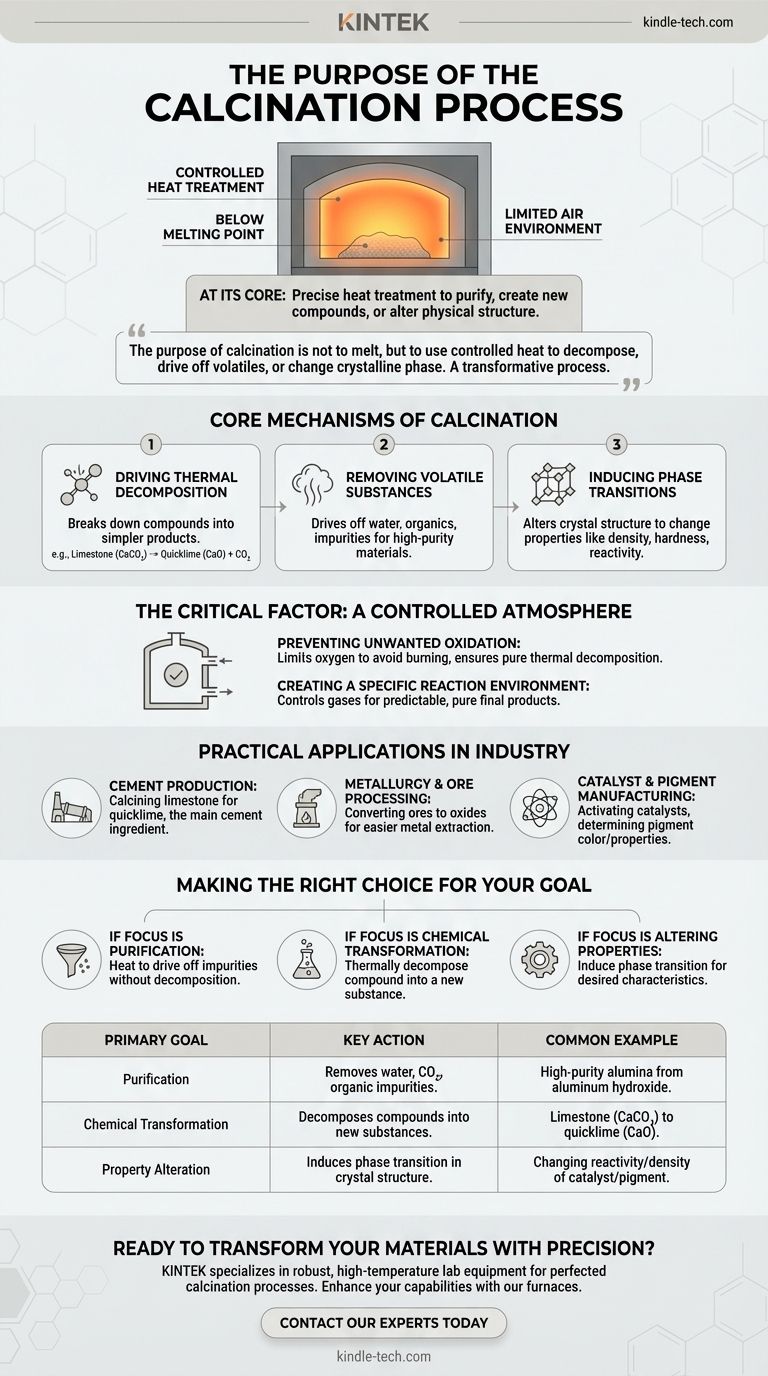

Nella sua essenza, la calcinazione è un processo di trattamento termico preciso utilizzato per indurre cambiamenti chimici o fisici in un materiale solido. Comporta il riscaldamento del materiale a una temperatura elevata, ma sempre al di sotto del suo punto di fusione, spesso in un ambiente con poca o nessuna aria per controllare la reazione. Questo processo è fondamentale per purificare i materiali, creare nuovi composti o alterare la struttura fisica di una sostanza.

Lo scopo della calcinazione non è fondere un materiale, ma utilizzare il calore controllato per decomporlo, eliminare componenti volatili come acqua o CO₂, o cambiarne la fase cristallina. È un processo trasformativo, non distruttivo.

I meccanismi fondamentali della calcinazione

Per comprendere veramente la calcinazione, è necessario guardare oltre la semplice applicazione del calore. Il processo sfrutta le alte temperature per innescare cambiamenti specifici e prevedibili all'interno della struttura e della composizione del materiale.

Indurre la decomposizione termica

L'obiettivo più comune della calcinazione è scomporre i composti chimici. Il calore fornisce l'energia necessaria per recidere i legami chimici, causando la decomposizione di una sostanza in prodotti più semplici.

Un esempio classico è la produzione di calce viva (ossido di calcio) dal calcare (carbonato di calcio). Quando viene riscaldato, il calcare non si fonde; invece, si scompone, rilasciando anidride carbonica gassosa e lasciando dietro di sé l'ossido di calcio desiderato.

Rimozione di sostanze volatili

Molte materie prime contengono componenti volatili indesiderati, come acqua intrappolata fisicamente, acqua legata chimicamente (idrati) o impurità organiche.

La calcinazione riscalda il materiale a sufficienza per espellere queste sostanze come gas, purificando efficacemente il solido rimanente. Ciò è fondamentale per creare materiali stabili e di elevata purezza per uso industriale.

Induzione di transizioni di fase

A volte, l'obiettivo non è cambiare la composizione chimica, ma alterare la struttura fisica. Il calore può indurre gli atomi di un materiale a riorganizzarsi in un reticolo cristallino diverso, noto come transizione di fase.

Questo cambiamento può alterare drasticamente le proprietà del materiale, come la sua densità, durezza o reattività chimica, rendendolo adatto a una nuova applicazione.

Il fattore critico: un'atmosfera controllata

Una caratteristica distintiva della calcinazione è che avviene in assenza o con una fornitura molto limitata di aria (ossigeno). Questo non è un caso; è un parametro di controllo critico che la distingue da altri trattamenti termici come l'arrostimento.

Prevenire l'ossidazione indesiderata

Limitando l'ossigeno, la calcinazione impedisce al materiale di bruciare o di reagire con l'ossigeno (ossidarsi). Ciò è essenziale quando l'obiettivo è la pura decomposizione termica.

Al contrario, processi come l'arrostimento spesso introducono intenzionalmente aria per promuovere l'ossidazione, come la conversione dei minerali solfuri in ossidi.

Creazione di un ambiente di reazione specifico

L'atmosfera all'interno del forno di calcinazione è una variabile chiave. Controllando i gas presenti, gli ingegneri possono garantire che si verifichino solo le reazioni chimiche desiderate, portando a un prodotto finale più prevedibile e puro.

Comprendere le applicazioni pratiche

La calcinazione non è solo una tecnica di laboratorio; è un processo industriale su larga scala che costituisce la spina dorsale di diverse industrie importanti.

Produzione di cemento

L'intera industria del cemento si basa sulla calcinazione. Il calcare viene calcinato in enormi forni per produrre calce viva, l'ingrediente principale del cemento.

Metallurgia e lavorazione dei minerali

Come notano i riferimenti, la calcinazione è una fase chiave della metallurgia. Viene utilizzata per convertire i minerali metalliferi, in particolare carbonati e idrati, nelle loro forme ossidiche. Questi ossidi vengono quindi ridotti più facilmente al metallo puro in un successivo processo di fusione.

Produzione di catalizzatori e pigmenti

Nell'industria chimica, la calcinazione viene utilizzata per attivare i catalizzatori creando una specifica struttura superficiale e porosità. Viene anche utilizzata per produrre pigmenti inorganici, dove il colore e le proprietà finali sono determinati dalla precisa temperatura e atmosfera del processo.

Fare la scelta giusta per il tuo obiettivo

I parametri specifici della calcinazione sono adattati al risultato desiderato. Comprendere il tuo obiettivo principale è fondamentale per applicare correttamente il processo.

- Se il tuo obiettivo principale è la purificazione: Utilizza la calcinazione per riscaldare il materiale a sufficienza da eliminare acqua, materia organica o altre impurità volatili senza causare decomposizione.

- Se il tuo obiettivo principale è la trasformazione chimica: Utilizza la calcinazione per decomporre termicamente un composto in una nuova sostanza, come convertire un carbonato in un ossido.

- Se il tuo obiettivo principale è alterare le proprietà del materiale: Utilizza la calcinazione per indurre una transizione di fase, modificando la struttura cristallina per ottenere le caratteristiche desiderate come maggiore densità o reattività.

In definitiva, la calcinazione è uno strumento fondamentale per manipolare la materia, consentendo la conversione delle materie prime nei prodotti altamente ingegnerizzati che definiscono il nostro mondo moderno.

Tabella riassuntiva:

| Obiettivo principale | Azione chiave | Esempio comune |

|---|---|---|

| Purificazione | Rimuove acqua, CO₂ e impurità organiche. | Produzione di allumina di elevata purezza da idrossido di alluminio. |

| Trasformazione chimica | Decompone termicamente i composti in nuove sostanze. | Conversione del calcare (CaCO₃) in calce viva (CaO). |

| Alterazione delle proprietà | Induce una transizione di fase nella struttura cristallina. | Modifica della reattività o della densità di un catalizzatore o di un pigmento. |

Pronto a trasformare i tuoi materiali con precisione?

La calcinazione è una fase critica per ottenere la purezza del materiale e le proprietà desiderate. KINTEK è specializzata nella fornitura delle apparecchiature da laboratorio robuste e ad alta temperatura necessarie per perfezionare i tuoi processi di calcinazione. Che tu stia sviluppando catalizzatori, lavorando minerali o producendo ceramiche avanzate, i nostri forni offrono il controllo preciso della temperatura e la gestione dell'atmosfera essenziali per il successo.

Contatta oggi stesso i nostri esperti per discutere come le soluzioni di KINTEK possono migliorare le capacità del tuo laboratorio e portare avanti le tue innovazioni.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

Domande frequenti

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Quali sono i vantaggi e gli svantaggi del forno rotante? Massimizzare l'uniformità e l'efficienza nella lavorazione termica

- Quali sono i vantaggi di un forno rotante? Ottieni omogeneità ed efficienza superiori per polveri e granuli

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo