In sostanza, la deposizione è il processo di aggiunta di strati sottili di materiale su un wafer semiconduttore. Questi film, spesso spessi solo pochi atomi, sono i blocchi costruttivi fondamentali utilizzati per realizzare le intricate strutture tridimensionali che formano transistor, condensatori e il cablaggio che li collega. Senza la deposizione, un wafer di silicio rimarrebbe una tela bianca e la creazione di un circuito integrato sarebbe impossibile.

Un microchip non è scolpito da un unico blocco; è costruito, strato dopo strato, come un grattacielo microscopico. La deposizione è il processo di costruzione fondamentale per aggiungere ciascuno di questi strati funzionali, siano essi conduttivi, isolanti o semiconduttori.

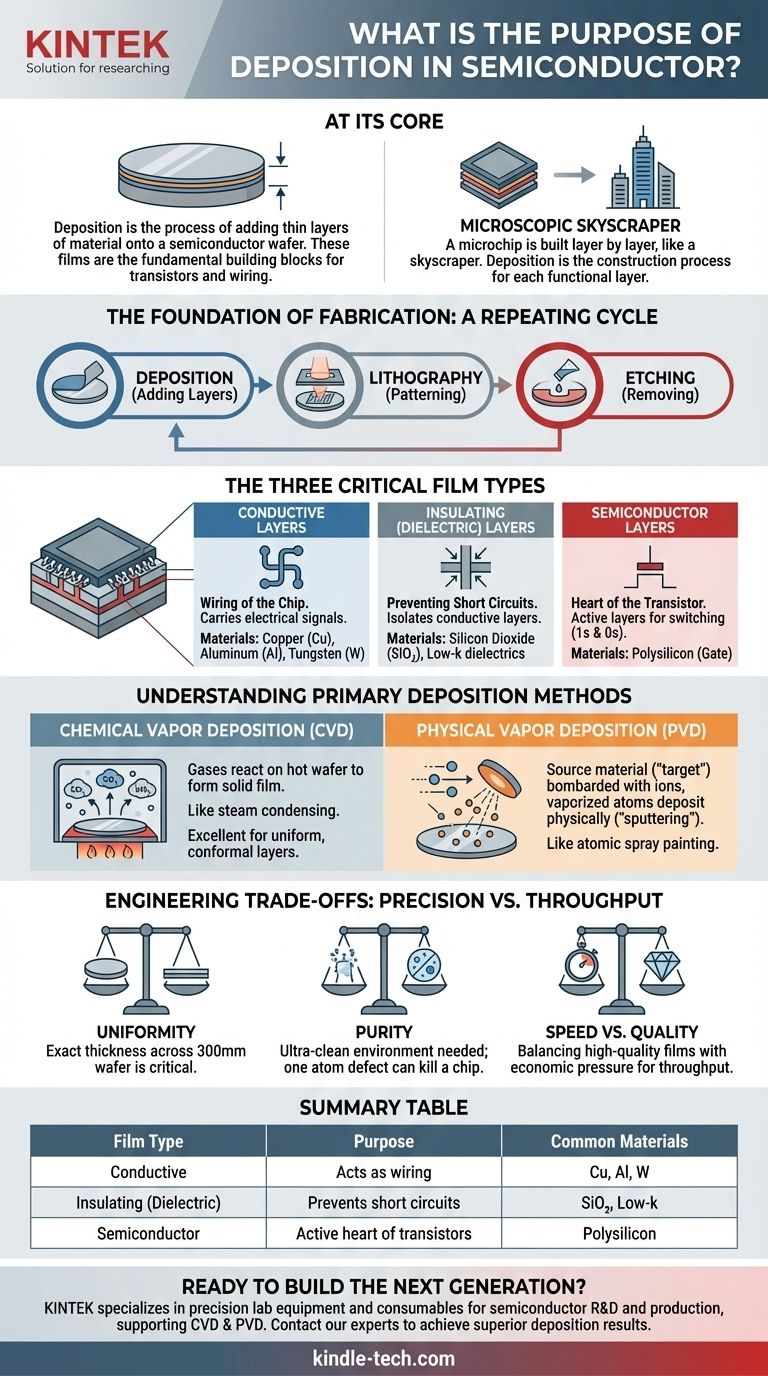

Le basi della fabbricazione: Costruire strato per strato

Pensate alla produzione di un microchip non come a una scultura (rimozione di materiale) ma come a una forma di stampa 3D ultra-precisa. Il processo inizia con un disco di silicio immacolato e circolare noto come wafer, che funge da fondazione.

L'intero processo di fabbricazione prevede un ciclo ripetitivo di aggiunta di strati (deposizione), modellazione (litografia) e rimozione di parti selezionate (incisione). La deposizione è il primo passo critico di questo ciclo, creando la materia prima per ogni nuovo livello dell'architettura del chip.

I tre tipi di film critici in un semiconduttore

La deposizione non riguarda l'aggiunta di un solo tipo di materiale. Il suo scopo è quello di depositare film diversi con proprietà elettriche distinte, ognuno dei quali svolge un ruolo specifico nella funzione del chip.

Strati conduttivi: Il cablaggio del chip

Questi film agiscono come fili microscopici e interconnessioni che trasportano segnali elettrici tra i diversi componenti del chip.

Materiali come il rame (Cu), l'alluminio (Al) e il tungsteno (W) vengono depositati per creare i percorsi per il flusso di elettricità. Senza questi strati conduttivi, i transistor sarebbero isole isolate senza alcun modo di comunicare.

Strati isolanti (dielettrici): Prevenire i cortocircuiti

Questi film sono isolanti elettrici, il che significa che non conducono elettricità. Il loro compito principale è quello di isolare gli strati conduttivi l'uno dall'altro.

Vengono utilizzati materiali come il biossido di silicio (SiO2) o dielettrici a bassa k più avanzati. Essi impediscono ai segnali di "cortocircuitarsi" o di interferire tra loro, il che è fondamentale poiché decine di miliardi di transistor sono racchiusi in una minuscola area.

Strati semiconduttori: Il cuore del transistor

Questi sono gli strati "attivi" che conferiscono a un transistor la capacità di accendersi e spegnersi, rappresentando gli 1 e gli 0 della logica digitale.

La deposizione di un materiale come il polisilicio è essenziale per formare il gate di un transistor, il componente che controlla il flusso di corrente. Le proprietà precise di questi film semiconduttori depositati determinano direttamente le prestazioni e l'efficienza energetica del chip.

Comprendere i principali metodi di deposizione

Per raggiungere la precisione richiesta, gli ingegneri utilizzano due principali famiglie di tecniche di deposizione, ognuna con i propri punti di forza.

Deposizione chimica da vapore (CVD)

Nella CVD, il wafer viene posto in una camera ed esposto a uno o più gas reattivi. Questi gas reagiscono sulla superficie calda del wafer, lasciando un film solido del materiale desiderato come sottoprodotto.

Pensate a come il vapore si condensa su una finestra fredda, ma invece dell'acqua, una reazione chimica forma un film solido e ultra-puro. La CVD è eccellente per creare strati altamente uniformi e conformi che rivestono uniformemente strutture 3D complesse.

Deposizione fisica da vapore (PVD)

Nella PVD, un materiale sorgente (un "bersaglio") viene bombardato con ioni ad alta energia, che staccano atomi dal bersaglio. Questi atomi vaporizzati viaggiano quindi attraverso il vuoto e si depositano fisicamente sulla superficie del wafer, come una forma di verniciatura a spruzzo atomica.

Questo metodo, spesso chiamato sputtering, è altamente efficace per la deposizione di metalli e altri materiali in modo diretto e in linea di vista.

I compromessi: Precisione vs. produttività

Lo scopo della deposizione è creare film perfetti, ma raggiungere questo obiettivo implica la gestione di compromessi ingegneristici critici.

La sfida dell'uniformità

Il film depositato deve avere esattamente lo stesso spessore su tutto il wafer da 300 mm. Una variazione anche di pochi atomi da un lato all'altro può far sì che miliardi di transistor si comportino in modo diverso, portando a un chip difettoso.

Il problema della purezza

I film depositati devono essere eccezionalmente puri. Un singolo atomo estraneo indesiderato in uno strato critico può alterarne le proprietà elettriche e creare un difetto che rende inutilizzabile l'intero chip. Ciò richiede un ambiente sottovuoto ultra-pulito.

Il dilemma velocità vs. qualità

La produzione è un'attività commerciale e la produttività (wafer all'ora) è fondamentale per i costi. Generalmente, depositare un film più velocemente può ridurne la qualità, l'uniformità o la purezza. Gli ingegneri devono bilanciare costantemente la necessità di film di alta qualità con la pressione economica per produrre chip rapidamente.

Come applicare questo al tuo obiettivo

L'importanza della deposizione dipende dal tuo specifico focus all'interno dell'industria dei semiconduttori.

- Se il tuo obiettivo principale sono le prestazioni del dispositivo: La qualità dei film dielettrici depositati (come l'isolante del gate) determina direttamente la velocità del transistor e la dispersione di potenza.

- Se il tuo obiettivo principale è la resa di produzione: L'uniformità e la natura priva di difetti degli strati depositati sono i fattori più critici per produrre un numero elevato di chip funzionanti per wafer.

- Se il tuo obiettivo principale è l'architettura avanzata: Nuove tecniche di deposizione come l'Atomic Layer Deposition (ALD) sono ciò che consente il passaggio a complesse strutture di transistor 3D come i FinFET e i Gate-All-Around (GAA).

In definitiva, comprendere la deposizione significa comprendere il linguaggio fondamentale utilizzato per costruire ogni microchip moderno.

Tabella riassuntiva:

| Tipo di film | Scopo | Materiali comuni |

|---|---|---|

| Conduttivo | Agisce come cablaggio per i segnali elettrici | Rame (Cu), Alluminio (Al), Tungsteno (W) |

| Isolante (Dielettrico) | Previene i cortocircuiti tra gli strati conduttivi | Biossido di silicio (SiO₂), Dielettrici a bassa k |

| Semiconduttore | Forma il cuore attivo dei transistor | Polisilicio |

Pronto a costruire la prossima generazione di microchip? La qualità dei tuoi film depositati determina direttamente le prestazioni del dispositivo e la resa di produzione. KINTEK è specializzata in attrezzature da laboratorio di precisione e materiali di consumo per la ricerca e sviluppo e la produzione di semiconduttori. Che tu stia sviluppando architetture avanzate o ottimizzando per un'alta resa, le nostre soluzioni supportano processi critici come CVD e PVD. Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a ottenere risultati di deposizione superiori.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento