Lo scopo fondamentale della deposizione chimica da fase vapore (CVD) è creare film sottili e rivestimenti ad alte prestazioni eccezionalmente puri sulla superficie di un materiale. È un processo di produzione che utilizza gas reattivi in un vuoto per costruire un materiale solido, strato dopo strato, direttamente su un componente. Questo metodo consente la creazione di superfici con proprietà migliorate come estrema durabilità, resistenza alla corrosione o specifiche caratteristiche elettroniche.

La CVD è più di una semplice tecnica di rivestimento; è un processo di produzione di precisione per costruire materiali da uno stato gassoso. Ciò consente agli ingegneri di creare superfici ultra-pure, durevoli e altamente uniformi con proprietà specifiche che il materiale di base originale non possiede.

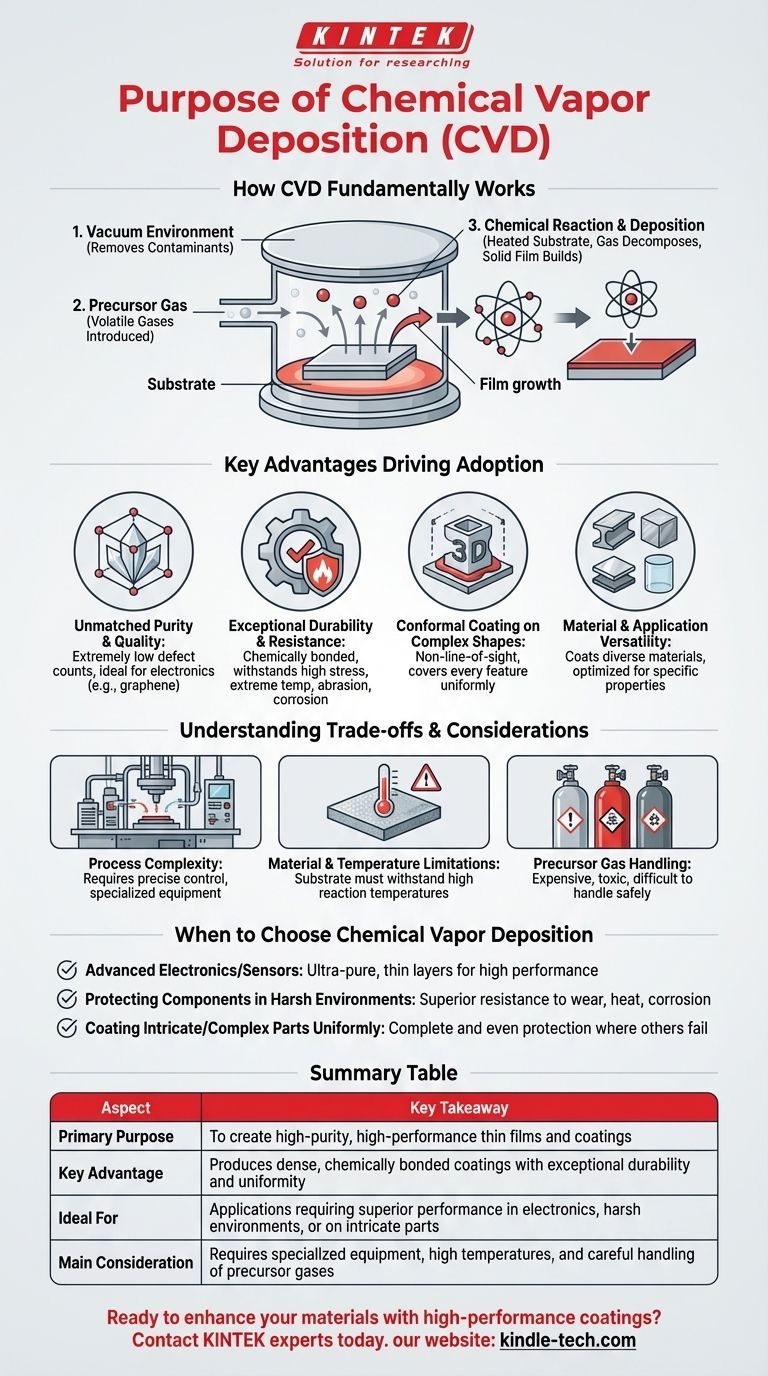

Come funziona fondamentalmente la CVD

La deposizione chimica da fase vapore è un processo definito da una reazione chimica controllata che si traduce in un deposito solido. L'intero processo avviene all'interno di una camera a vuoto per garantirne la purezza.

L'ambiente a vuoto

Innanzitutto, un componente (o "substrato") viene posizionato all'interno di una camera a vuoto. Questo ambiente controllato è fondamentale per rimuovere i contaminanti e garantire che le uniche reazioni chimiche che si verificano siano quelle previste.

Il gas precursore

Successivamente, uno o più gas volatili, noti come precursori, vengono introdotti nella camera. Questi gas contengono gli atomi specifici (come carbonio, silicio o titanio) che formeranno il rivestimento finale.

La reazione chimica e la deposizione

La camera e il substrato vengono riscaldati a una temperatura di reazione precisa. Questa energia fa sì che i gas precursori reagiscano o si decompongano, rompendo i loro legami chimici. Gli atomi liberati si legano quindi alla superficie del substrato, creando un film solido sottile che aumenta gradualmente di spessore nel tempo.

Vantaggi chiave che ne guidano l'adozione

La CVD viene scelta rispetto ad altri metodi quando la qualità e le prestazioni della superficie sono fondamentali. I suoi vantaggi derivano direttamente dal suo unico meccanismo di deposizione in fase gassosa.

Purezza e qualità senza pari

Poiché il processo inizia con gas di elevata purezza in un vuoto, la CVD può produrre film con un numero estremamente basso di difetti. Questo è il motivo per cui è un metodo leader per la produzione di materiali ad alte prestazioni come il grafene per l'elettronica e i sensori.

Durabilità e resistenza eccezionali

I film creati tramite CVD non sono semplicemente verniciati; sono chimicamente legati al substrato. Ciò si traduce in rivestimenti densi e durevoli che possono resistere ad ambienti ad alto stress, temperature estreme, abrasione e corrosione.

Rivestimento conforme su forme complesse

A differenza dei processi a linea di vista come la spruzzatura, i gas precursori nella CVD fluiscono attorno e all'interno di ogni caratteristica di un componente. Questa natura di "non linea di vista" consente di depositare un rivestimento perfettamente uniforme anche sulle superfici più complesse e intricate.

Versatilità dei materiali e delle applicazioni

Il processo è incredibilmente versatile. Può essere utilizzato per rivestire una vasta gamma di materiali, inclusi metalli, ceramiche e vetro. Modificando i gas precursori, il film risultante può essere ottimizzato per applicazioni molto diverse, dai sottilissimi strati conduttivi nei circuiti ai rivestimenti industriali spessi e resistenti all'usura.

Comprendere i compromessi e le considerazioni

Sebbene potente, la CVD è un processo sofisticato con requisiti specifici che lo rendono inadatto a tutte le applicazioni. Comprendere questi fattori è fondamentale per sapere quando sfruttarlo.

Complessità del processo

La CVD richiede un controllo preciso della temperatura, della pressione e dei flussi di gas all'interno di un sistema ad alto vuoto. Questo livello di controllo richiede attrezzature specializzate e spesso costose rispetto ai metodi di rivestimento più semplici.

Limitazioni di materiale e temperatura

Il materiale del substrato deve essere in grado di resistere alle alte temperature di reazione richieste affinché i gas precursori si decompongano. Ciò può limitare i tipi di materiali che possono essere rivestiti efficacemente senza subire danni.

Gestione dei gas precursori

I gas volatili utilizzati come precursori possono essere costosi, tossici o difficili da maneggiare in sicurezza. Ciò aggiunge considerazioni logistiche e di sicurezza al processo di produzione.

Quando scegliere la deposizione chimica da fase vapore

La decisione di utilizzare la CVD dovrebbe basarsi sui requisiti prestazionali finali del componente.

- Se la vostra attenzione principale è rivolta all'elettronica o ai sensori avanzati: la CVD è la scelta ideale per creare gli strati di materiale ultra-puri, privi di difetti ed eccezionalmente sottili richiesti per le alte prestazioni.

- Se la vostra attenzione principale è proteggere i componenti in ambienti difficili: i rivestimenti densi, durevoli e chimicamente legati della CVD offrono una resistenza superiore all'usura, al calore e alla corrosione.

- Se la vostra attenzione principale è rivestire uniformemente parti intricate o complesse: la capacità della CVD di rivestire conformemente qualsiasi superficie esposta garantisce una protezione completa e uniforme dove altri metodi fallirebbero.

In definitiva, la CVD consente agli ingegneri di migliorare fondamentalmente la superficie di un materiale, sbloccando prestazioni che il materiale di base da solo non può fornire.

Tabella riassuntiva:

| Aspetto | Concetto chiave |

|---|---|

| Scopo principale | Creare film sottili e rivestimenti ad alte prestazioni e di elevata purezza sulla superficie di un substrato. |

| Vantaggio chiave | Produce rivestimenti densi, chimicamente legati con eccezionale durabilità e uniformità, anche su forme complesse. |

| Ideale per | Applicazioni che richiedono prestazioni superiori in elettronica, ambienti difficili o su parti intricate. |

| Considerazione principale | Richiede attrezzature specializzate, alte temperature e un'attenta manipolazione dei gas precursori. |

Pronto a migliorare i tuoi materiali con rivestimenti ad alte prestazioni?

KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per processi precisi di deposizione chimica da fase vapore. Sia che stiate sviluppando elettronica di prossima generazione o che richiediate rivestimenti durevoli per componenti industriali, la nostra esperienza può aiutarvi a ottenere risultati superiori.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono soddisfare le vostre specifiche esigenze di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione