Nella sua essenza, la tempra sottovuoto è un processo di trattamento termico di alta precisione utilizzato per aumentare la durezza e la resistenza dei componenti in acciaio. Comporta il riscaldamento del materiale a una temperatura critica in un ambiente sottovuoto controllato e privo di ossigeno, seguito da un rapido raffreddamento. Lo scopo principale del vuoto è proteggere la superficie del componente, prevenendo reazioni come l'ossidazione e la decarburazione che si verificano nei forni atmosferici tradizionali.

L'intuizione cruciale è che la tempra sottovuoto non serve solo a rendere il metallo più duro; serve a ottenere tale durezza con precisione eccezionale e integrità superficiale. Eliminando i gas atmosferici, il processo previene i difetti superficiali e la distorsione, rendendolo la scelta superiore per i componenti ad alte prestazioni per i quali è fondamentale una finitura impeccabile e pronta all'uso.

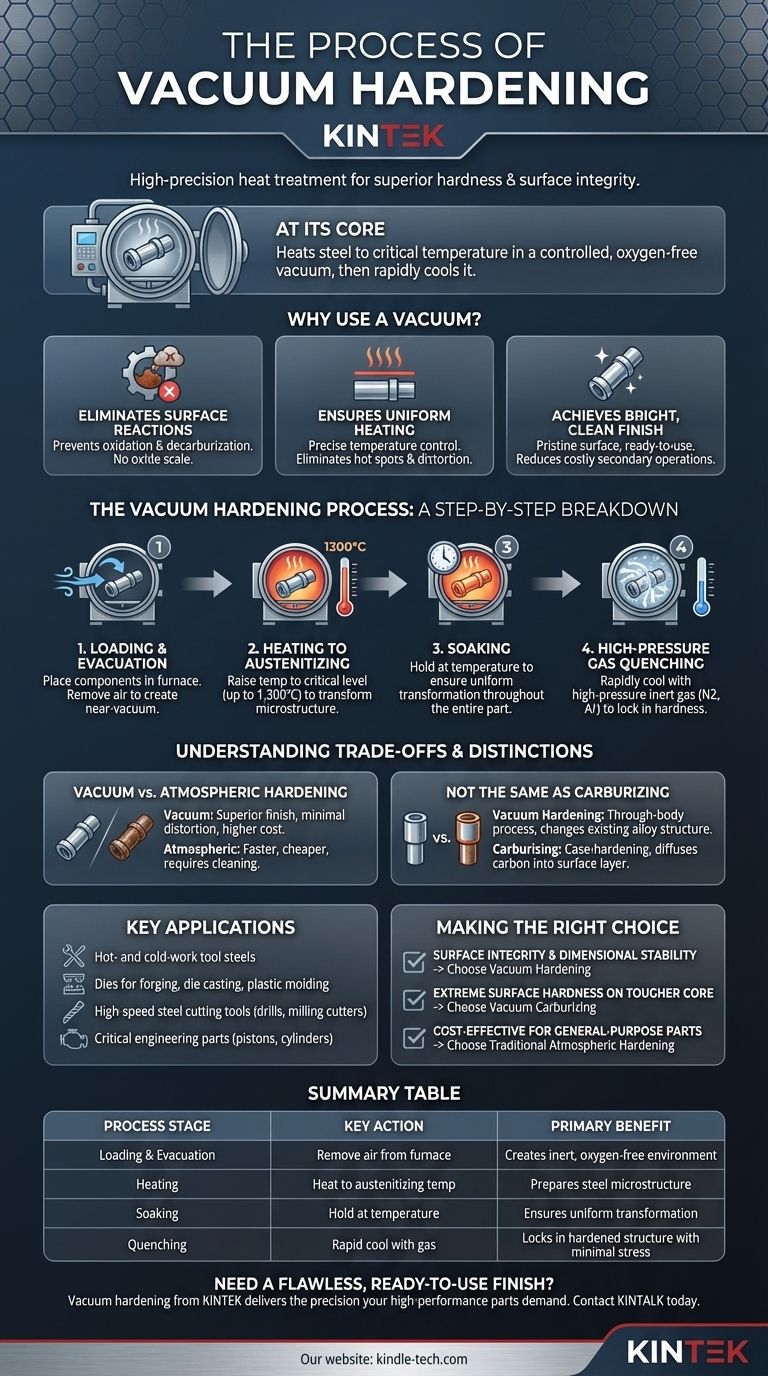

Il Principio: Perché Usare il Vuoto?

L'uso del vuoto è la caratteristica distintiva di questo processo, che offre vantaggi significativi rispetto ai trattamenti termici convenzionali che avvengono in condizioni atmosferiche.

Eliminazione delle Reazioni Superficiali

In un forno tradizionale, l'ossigeno presente nell'aria reagisce con la superficie calda dell'acciaio. Questo crea uno strato indesiderato di scaglia di ossido e può impoverire di carbonio lo strato superficiale (decarburazione), indebolendo il componente finale.

Un forno sottovuoto rimuove virtualmente tutta l'aria, creando un ambiente inerte che previene queste reazioni dannose.

Garantire un Riscaldamento Uniforme

L'ambiente controllato di un forno sottovuoto consente un controllo della temperatura estremamente preciso e uniforme. Questo elimina i punti caldi e assicura che l'intero componente, incluse le geometrie complesse, si riscaldi e si raffreddi a una velocità costante, minimizzando le tensioni interne e la distorsione.

Ottenere una Finitura Brillante e Pulita

Poiché non si verifica ossidazione, i pezzi escono da un forno sottovuoto con una superficie metallica, brillante e pulita. Ciò spesso elimina la necessità di operazioni secondarie costose e dispendiose in termini di tempo come la sabbiatura, la rettifica o la lavorazione meccanica per rimuovere la scaglia.

Il Processo di Tempra Sottovuoto: Una Scomposizione Passo Dopo Passo

Sebbene i parametri specifici varino in base alla lega di acciaio, il processo fondamentale segue quattro fasi distinte.

Fase 1: Caricamento ed Evacuazione

I componenti vengono posizionati con cura nella camera sigillata del forno sottovuoto. Un potente sistema di pompaggio rimuove quindi l'aria e altri gas, creando un ambiente quasi sottovuoto a una pressione parziale specifica.

Fase 2: Riscaldamento alla Temperatura di Austenitizzazione

La temperatura del forno viene aumentata con precisione fino alla specifica temperatura di austenitizzazione del materiale, che può arrivare fino a 1.300°C. Questa è la temperatura critica alla quale la struttura cristallina dell'acciaio si trasforma, preparandolo per la tempra. I moderni controlli computerizzati assicurano elevata precisione e ripetibilità durante questa fase.

Fase 3: Mantenimento (Soaking)

Il componente viene mantenuto alla temperatura di austenitizzazione per un periodo predeterminato. Questa fase di "mantenimento" assicura che la trasformazione strutturale sia completa e uniforme in tutta la massa del pezzo.

Fase 4: Tempra a Gas ad Alta Pressione

Una volta completato il mantenimento, la tempra viene ottenuta tramite un rapido raffreddamento, noto come tempra. In un forno sottovuoto, ciò avviene tipicamente inondando la camera con un gas inerte ad alta pressione come azoto o argon. Il gas circola rapidamente, estraendo il calore in modo rapido e controllato per ottenere la durezza desiderata.

Comprendere i Compromessi e le Distinzioni

Sebbene sia molto efficace, la tempra sottovuoto non è una soluzione universale. Comprendere il suo contesto è fondamentale per la sua corretta applicazione.

Tempra Sottovuoto vs. Tempra Atmosferica

Il compromesso principale è tra qualità superficiale e costo. La tempra atmosferica è spesso più veloce e meno costosa, ma richiede una pulizia post-trattamento. La tempra sottovuoto fornisce una finitura superiore e una distorsione minima direttamente dal forno, giustificandone l'uso per componenti di alto valore.

Distinzione Cruciale: Non è la Stessa Cosa della Carburazione

La tempra sottovuoto non deve essere confusa con la carburazione sottovuoto. La tempra è un processo che interessa tutto il corpo e modifica la struttura della lega esistente. La carburazione è un processo di cementazione in cui viene introdotto un gas ricco di carbonio (come il propano) per diffondere il carbonio nella superficie del pezzo, creando uno strato esterno duro su un nucleo più morbido.

Applicazioni Chiave

I vantaggi di questo processo lo rendono ideale per i componenti in cui la precisione e l'integrità del materiale sono fondamentali. Le applicazioni comuni includono:

- Acciai per utensili per lavorazioni a caldo e a freddo

- Stampi per forgiatura, pressofusione e stampaggio di materie plastiche

- Utensili da taglio in acciaio super rapido come punte da trapano e frese

- Componenti ingegneristici critici come pistoni, cilindri e coltelli industriali

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di trattamento termico corretto dipende interamente dai requisiti finali del componente in termini di prestazioni, finitura e costo.

- Se la tua attenzione principale è l'integrità superficiale e la stabilità dimensionale: La tempra sottovuoto è la scelta ideale per le parti che non possono tollerare ossidazione, decarburazione o distorsione.

- Se la tua attenzione principale è l'estrema durezza superficiale su un nucleo più tenace: Dovresti prendere in considerazione un processo di cementazione come la carburazione sottovuoto.

- Se la tua attenzione principale è la tempra economicamente vantaggiosa per parti di uso generale: La tempra atmosferica tradizionale potrebbe essere sufficiente, a condizione che si tenga conto della necessaria pulizia e finitura post-processo.

In definitiva, la scelta della tempra sottovuoto è una decisione per dare priorità alla precisione, alla purezza del materiale e a un prodotto finale impeccabile direttamente dal forno.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Beneficio Principale |

|---|---|---|

| Caricamento ed Evacuazione | Rimuovere l'aria dalla camera del forno | Crea un ambiente inerte, privo di ossigeno |

| Riscaldamento | Riscaldare alla temperatura di austenitizzazione (fino a 1300°C) | Prepara la microstruttura dell'acciaio per la trasformazione |

| Mantenimento | Mantenere alla temperatura per un tempo definito | Assicura una trasformazione uniforme in tutto il pezzo |

| Tempra | Raffreddare rapidamente con gas inerte ad alta pressione (N2, Ar) | Blocca la struttura temprata con stress minimo |

Hai bisogno di una finitura impeccabile e pronta all'uso sui tuoi componenti critici?

La tempra sottovuoto di KINTEK offre la precisione e l'integrità superficiale richieste dai tuoi componenti ad alte prestazioni. La nostra esperienza nelle attrezzature di trattamento termico di laboratorio e industriali assicura che i tuoi acciai per utensili, stampi e utensili da taglio raggiungano una durezza superiore senza ossidazione, decarburazione o distorsione.

Contatta KINTALK oggi stesso per discutere come le nostre soluzioni di tempra sottovuoto possono migliorare la qualità e l'efficienza del tuo prodotto.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Qual è la differenza tra un forno di calcinazione e un forno di sinterizzazione? Una guida agli obiettivi della lavorazione termica

- Qual è il ruolo di un forno ad arco fuso nella sintesi del siliciuro di uranio? Padronanza della composizione del combustibile nucleare

- Quali sono i vantaggi dei forni SPS per gli UHTCMC? Raggiungere densità e microstruttura superiori

- Qual è la funzione principale di un forno a distillazione sotto vuoto? Raggiungere un'efficienza di separazione della lega Al-Mg del 99,98%

- Quali sono i vantaggi dell'utilizzo di un forno ad arco sotto vuoto per le leghe Al-Ni-Zr? Ottenere fusioni refrattarie pure e di alta qualità

- Cos'è la gassificazione a torcia al plasma come metodo per smaltire i rifiuti pericolosi? Convertire i Rifiuti Pericolosi in Energia Pulita e Scorie Inerti

- Perché utilizzare un forno per ricottura sottovuoto per l'acciaio inossidabile UFG 304L? Garantire dati puri sulla stabilità termica

- La cementazione modifica le dimensioni? Sì, ed ecco come gestirla