In breve, la fusione a elettrodo consumabile sotto vuoto, più comunemente nota come Rifusione ad Arco Sotto Vuoto (VAR), è un processo di fusione secondario utilizzato per purificare e migliorare la qualità di metalli e superleghe. Funziona utilizzando un arco elettrico ad alta corrente per fondere progressivamente un elettrodo metallico solido (l'"elettrodo consumabile") sotto un vuoto spinto, permettendo al metallo fuso di risolidificarsi in uno stampo di rame raffreddato ad acqua, producendo un lingotto altamente puro e strutturalmente uniforme.

Lo scopo principale della Rifusione ad Arco Sotto Vuoto non è fondere le materie prime, ma raffinare un elettrodo metallico esistente, rimuovendo le impurità e controllando il processo di solidificazione per creare un prodotto finale con pulizia, integrità strutturale e proprietà meccaniche superiori.

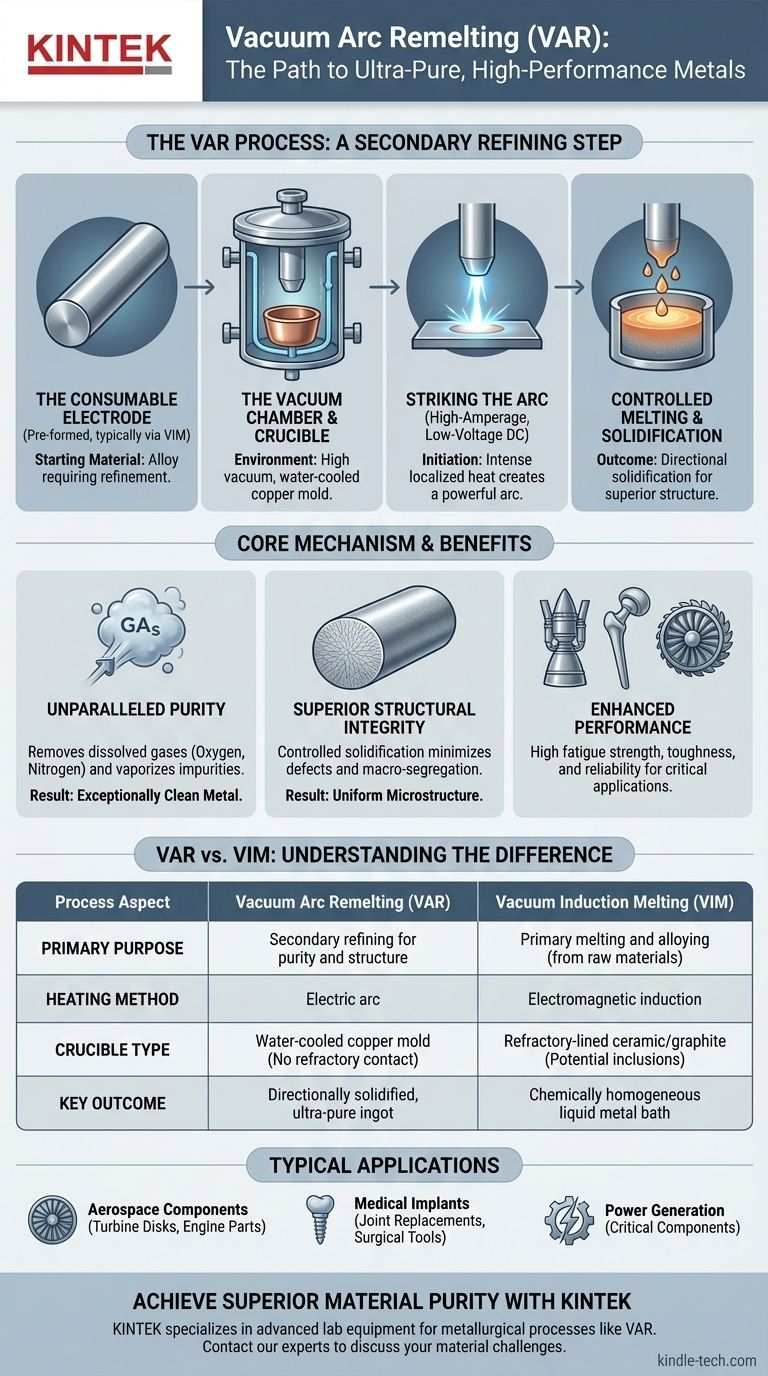

Il Meccanismo Fondamentale della Rifusione ad Arco Sotto Vuoto (VAR)

Il processo VAR è un'operazione di raffinazione altamente controllata progettata per produrre il materiale della massima qualità possibile. È fondamentalmente diverso dai metodi di fusione primaria come la fusione a induzione sotto vuoto.

Fase 1: L'Elettrodo Consumabile

Il processo inizia con un cilindro preformato della lega metallica che necessita di raffinazione. Questo è l'elettrodo consumabile. Viene tipicamente creato attraverso un processo di fusione primaria come la Fusione a Induzione Sotto Vuoto (VIM).

Fase 2: La Camera a Vuoto e il Crogiolo

L'elettrodo è sospeso all'interno di una camera a vuoto sigillata e raffreddata ad acqua. Sul fondo di questa camera si trova un crogiolo (o stampo) di rame raffreddato ad acqua che conterrà il lingotto appena solidificato. L'intero sistema viene pompato fino a raggiungere un alto vuoto.

Fase 3: Innesco dell'Arco

Un potenziale elettrico in corrente continua ad alta amperaggio e bassa tensione viene applicato tra la base dell'elettrodo e una piccola quantità di materiale d'avviamento nella base del crogiolo. Questo innesca un potente arco elettrico, che crea un calore localizzato immenso, simile a un arco di saldatura.

Fase 4: Fusione e Solidificazione Controllate

L'intenso calore dell'arco fonde la punta dell'elettrodo consumabile. Goccioline di metallo cadono dall'elettrodo nel sottile bagno di metallo fuso nel crogiolo di rame sottostante.

Poiché il crogiolo è attivamente raffreddato ad acqua, il metallo fuso si solidifica progressivamente dal basso verso l'alto e dall'esterno verso l'interno. Questo raffreddamento altamente controllato è critico per la qualità finale del lingotto.

Distinguere VAR dalla Fusione a Induzione Sotto Vuoto (VIM)

Sebbene entrambi siano processi sotto vuoto, VAR e VIM servono a scopi diversi e operano su principi diversi. I riferimenti forniti descrivono VIM, quindi è fondamentale comprenderne la distinzione.

Metodo di Riscaldamento e Scopo

Il VAR utilizza un arco elettrico per rifondere un elettrodo esistente per la purificazione e il raffinamento strutturale. È un processo secondario di raffinazione.

Il VIM (Fusione a Induzione Sotto Vuoto) utilizza l'induzione elettromagnetica per fondere metalli grezzi e solidi (come rottami o pezzi elementari) in un crogiolo rivestito di refrattario. È un processo di fusione e legatura primaria.

Il "Crogiolo"

Nel VAR, il "crogiolo" è uno stampo di rame raffreddato ad acqua. Il suo scopo è estrarre rapidamente e direzionalmente il calore per controllare la solidificazione. Il metallo fuso non tocca mai materiali refrattari, prevenendo la contaminazione.

Nel VIM, il crogiolo è un recipiente in ceramica o grafite che deve resistere ad alte temperature. Questo rivestimento refrattario può essere una potenziale fonte di inclusioni ceramiche microscopiche nella fusione finale.

Struttura del Prodotto Finale

Il VAR produce un lingotto solidificato direzionalmente con una struttura a grana molto fine e uniforme e una segregazione chimica minima.

Il VIM produce un bagno di metallo liquido chimicamente omogeneo grazie all'agitazione elettromagnetica, che viene poi colato in uno stampo. La solidificazione è meno controllata rispetto al VAR.

Comprendere i Compromessi: Perché si Usa il VAR

Il VAR è un processo costoso e che richiede tempo. È riservato ad applicazioni in cui il fallimento del materiale non è un'opzione.

Vantaggio Chiave: Purezza Ineguagliabile

La combinazione di alto vuoto e alta temperatura rimuove i gas disciolti come ossigeno e azoto. Vaporizza ed estrae anche elementi indesiderati ad alta pressione di vapore (impurità), risultando in un metallo eccezionalmente pulito.

Vantaggio Chiave: Integrità Strutturale Superiore

La solidificazione controllata e direzionale minimizza difetti come porosità e cavità di ritiro. Produce anche una microstruttura altamente uniforme, priva della macro-segregazione (distribuzione inconsistente della lega) che può affliggere le fusioni convenzionali.

Risultato: Prestazioni Migliorate

Questa combinazione di purezza e integrità strutturale conferisce ai materiali VAR eccezionali resistenza alla fatica, tenacità e affidabilità. Questo è il motivo per cui il processo è essenziale per la produzione di materiali utilizzati in dischi di turbine aerospaziali, impianti medici e componenti per la generazione di energia.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un processo di fusione è dettata interamente dai requisiti di costo e prestazioni del componente finale.

- Se il tuo obiettivo principale è creare una lega specifica da materie prime: VIM è il processo di fusione primaria corretto per leghe reattive e superleghe.

- Se il tuo obiettivo principale è ottenere la massima purezza e integrità strutturale per un'applicazione critica: VAR è il necessario passaggio di raffinazione secondaria, quasi sempre eseguito su un elettrodo precedentemente realizzato con VIM.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa di componenti meno critici: Né VIM né VAR potrebbero essere necessari, e processi più semplici di fusione all'aria o rifusione elettroslag (ESR) potrebbero essere sufficienti.

In definitiva, la comprensione di questi processi di produzione avanzati ti consente di specificare la precisa qualità del materiale necessaria per il successo della tua applicazione.

Tabella Riepilogativa:

| Aspetto del Processo | Rifusione ad Arco Sotto Vuoto (VAR) | Fusione a Induzione Sotto Vuoto (VIM) |

|---|---|---|

| Scopo Primario | Raffinazione secondaria per purezza e struttura | Fusione e legatura primaria |

| Metodo di Riscaldamento | Arco elettrico | Induzione elettromagnetica |

| Tipo di Crogiolo | Stampo di rame raffreddato ad acqua | Ceramica/grafite rivestita di refrattario |

| Risultato Chiave | Lingotto ultra-puro, solidificato direzionalmente | Metallo liquido chimicamente omogeneo |

| Applicazioni Tipiche | Componenti aerospaziali, impianti medici | Creazione di leghe specifiche da materie prime |

Hai bisogno di metalli ultra-puri e ad alte prestazioni per le tue applicazioni critiche? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per processi metallurgici come la Rifusione ad Arco Sotto Vuoto. La nostra esperienza ti garantisce gli strumenti giusti per ottenere la purezza del materiale superiore e l'integrità strutturale richieste per componenti aerospaziali, medici e per la generazione di energia. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le sfide materiali più esigenti del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è la panoramica della rifusione ad arco sotto vuoto? Ottieni leghe ultra-pulite e ad alte prestazioni

- Cos'è il processo di rifusione ad arco sotto vuoto (VAR)? La guida definitiva alla rifusione ad arco sotto vuoto

- Qual è il processo di rifusione ad arco sotto vuoto? Ottenere la massima purezza per leghe ad alte prestazioni

- Cos'è un processo di rifusione? Una guida alla raffinazione dei metalli ad alta purezza

- Come funziona la rifusione ad arco sotto vuoto? Ottenere leghe metalliche ultra-pure e ad alte prestazioni