In sostanza, la carbonitrurazione sotto vuoto è un processo di tempra superficiale che utilizza un ambiente a pressione sub-atmosferica per introdurre carbonio sulla superficie dell'acciaio. Il componente viene riscaldato in un forno sottovuoto, viene introdotto un gas idrocarburico come il propano e il calore provoca la decomposizione del gas, consentendo agli atomi di carbonio di diffondersi nella superficie dell'acciaio. Segue una fase di raffreddamento rapido (tempra) che blocca il carbonio in posizione, creando uno strato esterno estremamente duro e resistente all'usura.

Il vantaggio fondamentale della carbonitrurazione sotto vuoto non è semplicemente temprre l'acciaio, ma farlo con una precisione senza pari. Rimuovendo l'interferenza atmosferica, il processo fornisce un controllo superiore sulla profondità e sull'uniformità del rivestimento, specialmente su parti complesse, con conseguenti componenti di qualità superiore e meno difetti.

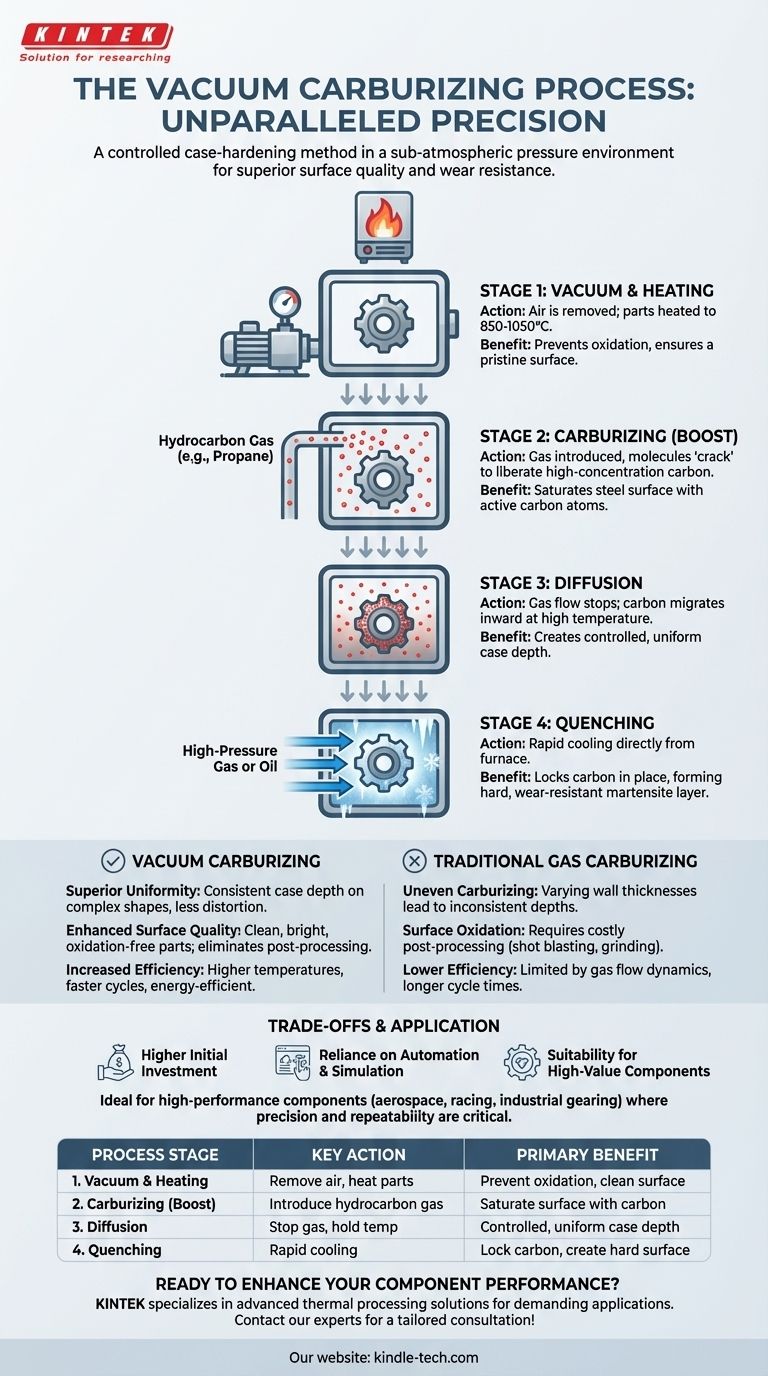

Come Funziona la Carbonitrurazione Sotto Vuoto: Un'Analisi Passo Dopo Passo

Il processo è una sequenza attentamente controllata di fasi termiche e chimiche distinte, ognuna delle quali svolge una funzione critica. È meglio intesa come un metodo "boost e diffusione" eseguito in un ambiente incontaminato.

Fase 1: Il Ciclo di Vuoto e Riscaldamento

Innanzitutto, i componenti in acciaio vengono caricati in un forno sigillato e l'aria viene aspirata per creare il vuoto.

Questo vuoto è fondamentale perché rimuove l'ossigeno e altri contaminanti atmosferici. Ciò impedisce l'ossidazione superficiale e assicura che l'introduzione di carbonio nella fase successiva sia pura e non inibita. Le parti vengono quindi riscaldate a una specifica temperatura di carbonitrurazione, tipicamente tra 850°C e 1050°C.

Fase 2: Il Ciclo di Carbonitrurazione (Boost)

Una volta raggiunta la temperatura, viene introdotta nel forno una quantità precisa di gas idrocarburico, più comunemente propano (C3H8).

Il calore elevato fa sì che queste molecole di gas si decompongano, o "crepino", liberando un'alta concentrazione di atomi di carbonio attivi direttamente sulla superficie dell'acciaio. Questa è la fase di "boost" (aumento), in cui la superficie si satura rapidamente di carbonio.

Fase 3: Il Ciclo di Diffusione

Dopo un tempo predeterminato, il flusso di gas idrocarburico viene interrotto. Le parti vengono mantenute ad alta temperatura nel vuoto.

Durante questa fase di "diffusione", non viene aggiunto nuovo carbonio. Invece, l'alta concentrazione di carbonio sulla superficie migra naturalmente più in profondità nel materiale, creando la profondità del rivestimento desiderata. L'alternanza tra cicli di boost e diffusione consente un controllo estremamente preciso del profilo finale del carbonio.

Fase 4: Tempra per la Durezza

Il processo di carbonitrurazione di per sé aggiunge solo carbonio; non rende dura la parte. La durezza finale si ottiene tramite la tempra.

Direttamente dal forno, il componente viene raffreddato rapidamente, tipicamente utilizzando gas ad alta pressione (come l'azoto) o trasferendolo in un bagno d'olio. Questo raffreddamento rapido blocca gli atomi di carbonio nella struttura cristallina dell'acciaio, trasformando la superficie in uno strato duro e resistente all'usura noto come martensite.

Perché Scegliere il Vuoto Rispetto alla Carbonitrurazione a Gas Tradizionale?

Sebbene la tradizionale carbonitrurazione a gas basata sull'atmosfera sia efficace, la carbonitrurazione sotto vuoto offre vantaggi metallurgici e operativi distinti per applicazioni esigenti.

Uniformità e Precisione Superiori

Il vantaggio principale è l'eliminazione della carbonitrurazione non uniforme su parti con forme complesse o spessori variabili.

Nella carbonitrurazione a gas tradizionale, spessori di parete diversi possono portare a profondità del rivestimento incoerenti. La carbonitrurazione sotto vuoto riscalda il pezzo in modo uniforme e la disponibilità di carbonio non è limitata dalla dinamica del flusso di gas, garantendo uno strato carbonitrurato costante su tutte le superfici.

Ad esempio, un grande ingranaggio conico lavorato tramite carbonitrurazione sotto vuoto può ottenere una profondità del rivestimento uniforme in metà del tempo necessario con la carbonitrurazione a gas, con una distorsione significativamente inferiore.

Qualità Superficiale Migliorata

Le parti sottoposte a carbonitrurazione sotto vuoto emergono dal forno con una lucentezza metallica pulita e brillante.

Poiché il processo avviene in assenza di ossigeno, non vi è ossidazione superficiale o "scaglia" da rimuovere. Ciò spesso elimina la necessità di fasi di post-lavorazione costose e dispendiose in termini di tempo come la granigliatura o la rettifica.

Efficienza Aumentata e Velocità del Processo

I forni sottovuoto possono spesso operare a temperature più elevate rispetto ai forni a atmosfera tradizionali.

Ciò, unito a un trasferimento di carbonio più efficiente, può ridurre significativamente i tempi totali del ciclo. Inoltre, i forni consumano energia significativa solo durante i cicli di riscaldamento e lavorazione, rendendoli più efficienti dal punto di vista energetico.

Comprendere i Compromessi

Nonostante i suoi vantaggi, la carbonitrurazione sotto vuoto non è una soluzione universale. Comporta considerazioni specifiche che la rendono ideale per alcune applicazioni ma meno adatta per altre.

Investimento Iniziale Più Elevato

La tecnologia dei forni sottovuoto è intrinsecamente più complessa e costosa rispetto alle configurazioni dei forni a atmosfera tradizionali. L'esborso di capitale iniziale per le attrezzature è un fattore significativo.

Dipendenza dall'Automazione e dalla Simulazione

Il processo dipende fortemente dal controllo computerizzato preciso per gestire i livelli di vuoto, il flusso di gas e i cicli di temperatura. Ottenere risultati ottimali richiede una modellazione e una simulazione di processo sofisticate, che richiedono un livello più elevato di competenza tecnica per l'utilizzo.

Idoneità per Componenti di Alto Valore

La precisione, la ripetibilità e la qualità superiore offerte dalla carbonitrurazione sotto vuoto forniscono il ritorno sull'investimento più significativo quando applicate a componenti ad alte prestazioni e di alto valore dove il fallimento non è un'opzione. È la scelta preferita per applicazioni critiche nell'aerospaziale, nelle corse ad alte prestazioni e negli ingranaggi industriali specializzati.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo di carbonitrurazione dipende interamente dai requisiti di prestazione del tuo componente, dalla complessità geometrica e dal valore di produzione.

- Se la tua priorità principale sono i componenti ad alte prestazioni con geometrie complesse: La carbonitrurazione sotto vuoto è la scelta superiore per ottenere un rivestimento uniforme e altamente controllato su parti come ingranaggi, iniettori e cuscinetti.

- Se la tua priorità principale è ridurre al minimo la post-lavorazione e la distorsione: La superficie pulita e priva di ossidazione e il riscaldamento uniforme del processo sottovuoto ridurranno o elimineranno le successive operazioni di lavorazione e raddrizzamento.

- Se la tua priorità principale è la velocità del processo e la ripetibilità per parti critiche: La natura automatizzata e controllata dal computer dei moderni sistemi sottovuoto offre cicli più rapidi e una coerenza batch-to-batch senza pari.

In definitiva, scegliere la carbonitrurazione sotto vuoto è un investimento nell'ingegneria di precisione per ottenere proprietà metallurgiche che sono semplicemente impossibili con i metodi convenzionali.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Vantaggio Principale |

|---|---|---|

| 1. Vuoto e Riscaldamento | L'aria viene rimossa; le parti vengono riscaldate a 850-1050°C. | Previene l'ossidazione; assicura una superficie pulita. |

| 2. Carbonitrurazione (Boost) | Viene introdotto gas idrocarburico (es. propano). | Satura la superficie dell'acciaio con atomi di carbonio attivi. |

| 3. Diffusione | Il flusso di gas si interrompe; le parti vengono mantenute in temperatura. | Il carbonio migra verso l'interno per una profondità del rivestimento controllata e uniforme. |

| 4. Tempra | Le parti vengono raffreddate rapidamente con gas o olio. | Blocca il carbonio in posizione, creando una superficie dura e resistente all'usura. |

Pronto a migliorare le prestazioni dei tuoi componenti con la carbonitrurazione sottovuoto di precisione?

In KINTEK, siamo specializzati in apparecchiature da laboratorio avanzate e soluzioni di trattamento termico per applicazioni esigenti. La nostra esperienza assicura che tu ottenga profondità del rivestimento uniformi, qualità superficiale superiore e distorsione minima per i tuoi componenti più critici.

Discutiamo di come le nostre soluzioni possono portare precisione e affidabilità nel tuo laboratorio o linea di produzione. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento