Nella sua essenza, lo sputtering è un processo fisico utilizzato per depositare strati eccezionalmente sottili e uniformi di un materiale su una superficie. La tecnica utilizza ioni ad alta energia, tipicamente provenienti da un gas inerte come l'Argon, per espellere fisicamente gli atomi da un materiale sorgente (il "target"), che poi viaggiano e si condensano sull'oggetto che si desidera rivestire (il "substrato"), formando un film di alta qualità.

Lo sputtering è meglio compreso come un processo di "sabbiatura" su scala atomica all'interno di un vuoto. Invece della sabbia, utilizza gas ionizzato per bombardare un materiale sorgente, espellendo con precisione i singoli atomi che si ridepositano come un rivestimento altamente controllato su un'altra superficie.

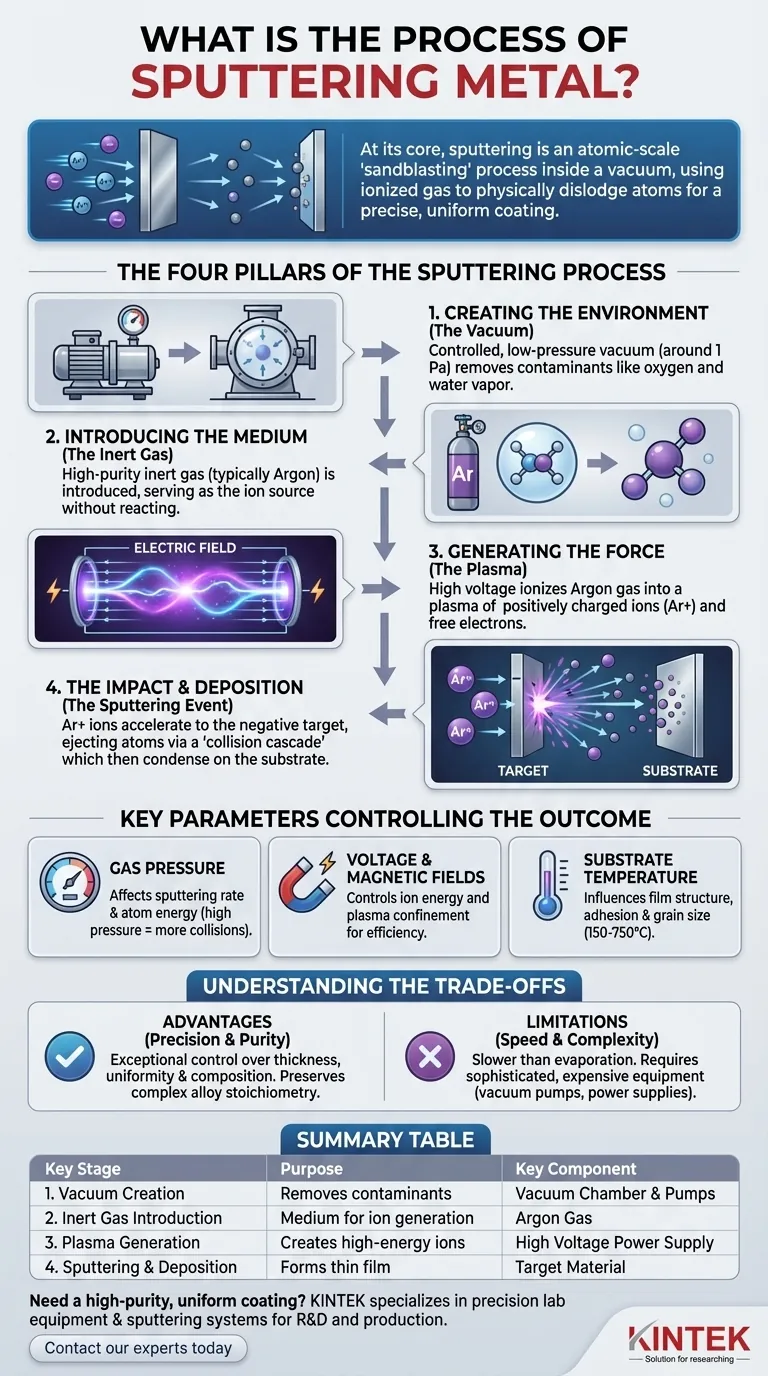

I Quattro Pilastri del Processo di Sputtering

Per comprendere veramente lo sputtering, è meglio suddividerlo in quattro fasi distinte e sequenziali. Ogni fase è fondamentale per ottenere i film di alta purezza e alta precisione per cui questa tecnica è nota.

Fase 1: Creazione dell'Ambiente (Il Vuoto)

L'intero processo deve avvenire in un ambiente controllato a bassa pressione. Una camera a vuoto viene portata a una pressione molto bassa (circa 1 Pa o inferiore) prima che il processo abbia inizio.

Questa fase è imprescindibile per due motivi. In primo luogo, rimuove i gas residui come ossigeno e vapore acqueo che potrebbero contaminare il film e reagire con il materiale di rivestimento. In secondo luogo, consente agli atomi sputterati di viaggiare dal target al substrato senza collidere con altre molecole di gas.

Fase 2: Introduzione del Mezzo (Il Gas Inerte)

Una volta raggiunto un vuoto stabile, un gas inerte di elevata purezza viene introdotto nella camera. L'Argon è la scelta più comune.

Questo gas non reagisce con il materiale del target o del substrato. Il suo unico scopo è servire da fonte per gli ioni ad alta energia che guideranno il processo di sputtering.

Fase 3: Generazione della Forza (Il Plasma)

Viene applicata un'alta tensione all'interno della camera, creando un potente campo elettrico. Questa energia strappa gli elettroni dagli atomi di gas Argon, ionizzandoli e creando un plasma incandescente.

Questo plasma è una miscela di ioni Argon caricati positivamente (Ar+) ed elettroni liberi. In molti sistemi, vengono utilizzati anche campi magnetici per confinare questo plasma vicino al target, aumentando l'efficienza del processo.

Fase 4: L'Impatto e la Deposizione (L'Evento di Sputtering)

Il materiale sorgente, o target, viene caricato negativamente in modo forte. Ciò fa sì che gli ioni Argon caricati positivamente provenienti dal plasma accelerino violentemente verso di esso.

Questi ioni colpiscono il target con una significativa energia cinetica. Questo impatto innesca una "cascata di collisioni", trasferendo momento agli atomi del target. Se l'energia trasferita è maggiore dell'energia di legame che tiene insieme gli atomi, gli atomi vengono espulsi dalla superficie del target.

Queste particelle neutre espulse viaggiano attraverso la camera a vuoto e atterrano sul substrato, dove si condensano e si accumulano lentamente, strato dopo strato, per formare un film sottile e uniforme.

Parametri Chiave che Controllano il Risultato

Le proprietà finali del film sputterato—come il suo spessore, la densità e l'adesione—non sono casuali. Sono gestite con precisione controllando diversi parametri chiave durante il processo.

Pressione del Gas

La pressione del gas inerte all'interno della camera influisce sia sulla velocità di sputtering che sull'energia degli atomi sputterati. Una pressione più alta può aumentare la velocità ma può anche portare a più collisioni, influenzando la qualità del film.

Tensione e Campi Magnetici

La tensione applicata controlla direttamente l'energia degli ioni che colpiscono il target, influenzando quanti atomi vengono espulsi per impatto ionico. I campi magnetici aiutano a concentrare il plasma, rendendo il processo più efficiente e consentendogli di funzionare a pressioni più basse.

Temperatura del Substrato

La temperatura del substrato rivestito può essere controllata per influenzare la struttura finale del film. Il riscaldamento del substrato (da 150 a 750°C) può migliorare l'adesione e influenzare proprietà come la dimensione del grano e la densità.

Comprendere i Compromessi

Come ogni processo tecnico, lo sputtering presenta vantaggi e limitazioni distinti che lo rendono adatto ad applicazioni specifiche.

Vantaggio: Precisione e Purezza

Lo sputtering consente un controllo eccezionale sullo spessore, l'uniformità e la composizione del film. Poiché il materiale del target viene trasferito senza essere fuso, anche leghe e composti complessi possono essere depositati mantenendo intatta la loro stechiometria originale.

Limitazione: Velocità di Deposizione

Rispetto ai metodi termici come l'evaporazione, lo sputtering è generalmente un processo più lento. Ciò può renderlo meno adatto per applicazioni che richiedono film molto spessi o un throughput estremamente elevato.

Considerazione: Complessità del Sistema

I sistemi di sputtering sono macchine sofisticate che richiedono pompe ad alto vuoto, alimentatori ad alta tensione, sistemi di gestione dei gas e spesso magnetron. Ciò rende l'attrezzatura più complessa e costosa rispetto alle tecniche di deposizione più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se lo sputtering è il metodo di deposizione corretto dipende interamente dalle caratteristiche richieste del tuo film finale.

- Se la tua priorità principale è ottenere rivestimenti uniformi e di elevata purezza: Lo sputtering offre un controllo senza pari sulle proprietà del film, rendendolo ideale per microelettronica, filtri ottici e dispositivi medici.

- Se la tua priorità principale è rivestire leghe complesse o metalli refrattari: Lo sputtering eccelle perché trasferisce fisicamente la composizione del materiale del target direttamente al substrato senza fusione.

- Se la tua priorità principale è la deposizione rapida e ad alto volume di metalli semplici: Potrebbe essere necessario valutare il compromesso tra la qualità dello sputtering e la maggiore velocità di metodi alternativi come l'evaporazione termica.

In definitiva, lo sputtering è la scelta definitiva quando la precisione, la purezza e il controllo sulle proprietà del film finale sono i fattori più critici per il successo.

Tabella Riassuntiva:

| Fase Chiave | Scopo | Componente Chiave |

|---|---|---|

| 1. Creazione del Vuoto | Rimuove i contaminanti per un ambiente puro | Camera a Vuoto e Pompe |

| 2. Introduzione del Gas Inerte | Fornisce il mezzo per la generazione di ioni | Gas Argon |

| 3. Generazione del Plasma | Crea ioni ad alta energia per bombardare il target | Alimentatore ad Alta Tensione |

| 4. Sputtering e Deposizione | Espelle gli atomi del target per formare un film sottile sul substrato | Materiale Target |

Hai bisogno di un rivestimento uniforme e di elevata purezza per la tua applicazione?

KINTEK è specializzata in apparecchiature da laboratorio di precisione, inclusi sistemi di sputtering progettati per la R&S e la produzione. Le nostre soluzioni ti aiutano a ottenere le proprietà esatte del film—spessore, densità e adesione—richieste per avere successo nella microelettronica, nell'ottica e nei dispositivi medici.

Contatta oggi i nostri esperti per discutere come la nostra tecnologia di sputtering può far progredire il tuo progetto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati