In metallurgia, la tempra (soaking) è la fase essenziale in un ciclo di trattamento termico in cui un metallo viene mantenuto a una temperatura specifica ed elevata per un periodo di tempo predeterminato. Questo periodo di mantenimento non è passivo; è un passaggio critico che consente alla microstruttura interna del materiale di raggiungere uno stato uniforme e stabile prima di essere raffreddato. Il successo dell'intero processo di trattamento termico, sia per l'indurimento, l'ammorbidimento o la distensione, spesso dipende dalla corretta esecuzione di questa fase.

Lo scopo principale della tempra (soaking) è fornire il tempo necessario affinché l'intero volume di un pezzo — dalla sua superficie al suo nucleo — raggiunga una temperatura uniforme e subisca la trasformazione metallurgica richiesta, garantendo proprietà prevedibili e coerenti in tutto il materiale.

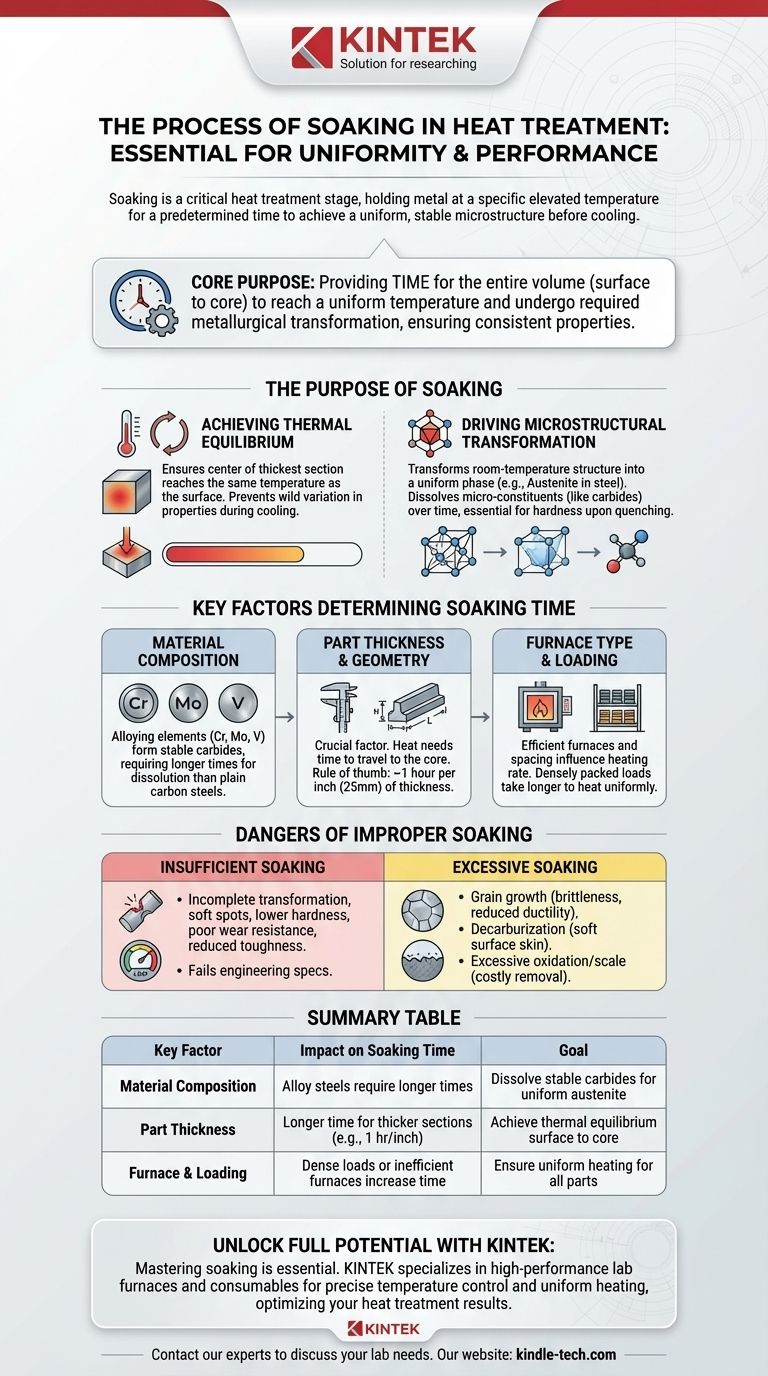

Lo Scopo della Tempra (Soaking): Oltre il Semplice Riscaldamento

Il semplice raggiungimento di una temperatura target non è sufficiente per modificare efficacemente le proprietà di un materiale. La struttura interna richiede tempo per reagire e stabilizzarsi. La tempra (soaking) assicura che questa trasformazione sia completa e uniforme.

Raggiungimento dell'Equilibrio Termico

La superficie di un pezzo metallico si riscalda sempre più velocemente del suo nucleo. La parte iniziale del periodo di tempra (soaking) consente al calore di penetrare completamente, assicurando che il centro della sezione più spessa raggiunga la stessa temperatura della superficie. Senza questa equalizzazione, il successivo raffreddamento produrrebbe proprietà selvaggiamente diverse in diverse aree del pezzo.

Guida alla Trasformazione Microstrutturale

Questa è la funzione più critica della tempra (soaking). A temperature elevate, la struttura cristallina dei metalli cambia. Nell'acciaio, ad esempio, l'obiettivo di un processo di indurimento è trasformare la struttura a temperatura ambiente in una struttura uniforme chiamata austenite.

Questo processo comporta la dissoluzione di microcostituenti ricchi di carbonio (come i carburi) nella matrice di ferro. Questo è analogo alla dissoluzione dello zucchero nell'acqua: non avviene istantaneamente. La tempra (soaking) fornisce il tempo necessario affinché questa dissoluzione si completi, creando una struttura austenitica omogenea, che è il punto di partenza essenziale per ottenere un'elevata durezza dopo la tempra.

Fattori Chiave Che Determinano il Tempo di Tempra (Soaking)

Il calcolo del tempo di tempra (soaking) corretto è un equilibrio di diversi fattori. Non è un parametro universale e deve essere regolato in base al materiale e al pezzo stesso.

Composizione del Materiale ed Elementi di Lega

Gli acciai al carbonio semplici si trasformano relativamente rapidamente. Tuttavia, gli elementi di lega come cromo, molibdeno e vanadio formano carburi molto stabili. Questi carburi sono resistenti alla dissoluzione e richiedono tempi di tempra (soaking) significativamente più lunghi o temperature più elevate per formare un'austenite uniforme.

Spessore e Geometria del Pezzo

Il fattore più significativo è lo spessore della sezione trasversale del pezzo. Il calore ha bisogno di tempo per viaggiare fino al nucleo. Una regola pratica comune per l'acciaio è quella di temprare per un'ora per ogni pollice (25 mm) di spessore, ma questo è solo un punto di partenza e viene regolato in base agli altri fattori.

Tipo di Forno e Carico

Anche l'efficienza del forno e il modo in cui i pezzi vengono caricati contano. Un moderno forno a convezione può fornire un riscaldamento più uniforme rispetto a un forno a tubi radianti più vecchio. Allo stesso modo, i pezzi densamente imballati impiegheranno più tempo a riscaldarsi rispetto ai pezzi distanziati, richiedendo un tempo totale di forno più lungo per garantire che ogni pezzo sia adeguatamente temprato.

Comprendere i Compromessi: I Pericoli di una Tempra (Soaking) Impropria

Sia una tempra (soaking) insufficiente che eccessiva hanno gravi conseguenze negative, rendendo la precisione in questa fase assolutamente critica.

Il Rischio di Tempra (Soaking) Insufficiente

Se il tempo di tempra (soaking) è troppo breve, la trasformazione microstrutturale sarà incompleta. Il nucleo del pezzo potrebbe non raggiungere la temperatura target, o gli elementi necessari (come il carbonio) potrebbero non dissolversi completamente.

Ciò si traduce in un componente con proprietà incoerenti. Si possono riscontrare punti molli, durezza inferiore al previsto, scarsa resistenza all'usura e ridotta tenacità. Il pezzo non soddisferà le sue specifiche ingegneristiche.

Il Problema della Tempra (Soaking) Eccessiva

Temprare un pezzo per troppo tempo non è solo uno spreco di energia e denaro, ma può danneggiare attivamente il materiale. Due rischi principali sono la crescita del grano e le reazioni superficiali avverse.

La crescita del grano si verifica quando i cristalli microscopici (grani) all'interno del metallo iniziano a fondersi e a ingrandirsi. I grani grandi rendono l'acciaio più fragile e ne riducono significativamente la tenacità e la duttilità.

Inoltre, un tempo prolungato ad alte temperature può portare alla decarburazione, un processo in cui il carbonio si diffonde dalla superficie dell'acciaio. Questo crea una "pelle" morbida sul pezzo, annullando il processo di indurimento dove è spesso più necessario. Può anche causare un'eccessiva ossidazione superficiale, o scaglia, che potrebbe dover essere rimossa in una costosa operazione secondaria.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo di tempra (soaking) ideale è sempre adattato al materiale e al risultato desiderato. Non esiste una formula universale, solo principi guida.

- Se il tuo obiettivo principale è la massima durezza in un pezzo di acciaio al carbonio semplice: Assicurati che il nucleo raggiunga la temperatura e concedi il tempo sufficiente per una completa austenitizzazione, quindi procedi alla tempra. Una linea guida comune di 1 ora per pollice di spessore è un punto di partenza affidabile.

- Se il tuo obiettivo principale è temprare un pezzo di acciaio legato complesso: Devi prevedere tempi di tempra (soaking) più lunghi per dissolvere i carburi di lega stabili, ma monitorare attentamente tempo e temperatura per prevenire la fragilità causata da un'eccessiva crescita del grano.

- Se il tuo obiettivo principale è la distensione di un assieme saldato: L'obiettivo è diverso. La tempra (soaking) avviene a una temperatura più bassa e per una durata maggiore, con l'obiettivo di rilassare le tensioni interne senza causare una completa trasformazione microstrutturale.

In definitiva, padroneggiare il processo di tempra (soaking) è fondamentale per controllare le proprietà finali e sbloccare il pieno potenziale prestazionale di qualsiasi materiale trattato termicamente.

Tabella Riepilogativa:

| Fattore Chiave | Impatto sul Tempo di Tempra (Soaking) | Obiettivo |

|---|---|---|

| Composizione del Materiale | Gli acciai legati richiedono tempi più lunghi rispetto agli acciai al carbonio semplici | Dissolvere i carburi stabili per un'austenite uniforme |

| Spessore del Pezzo | Tempo più lungo per sezioni trasversali più spesse (es. 1 ora per pollice) | Raggiungere l'equilibrio termico dalla superficie al nucleo |

| Forno e Carico | Carichi densi o forni inefficienti aumentano il tempo | Garantire un riscaldamento uniforme per tutti i pezzi |

Sblocca il Pieno Potenziale dei Tuoi Materiali con KINTEK

Padroneggiare il processo di tempra (soaking) è essenziale per ottenere la durezza, la tenacità e la durata precise richieste dai tuoi componenti. Che tu stia lavorando con acciai al carbonio semplici o leghe complesse, l'attrezzatura e l'esperienza giuste fanno la differenza.

KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo progettati per processi di trattamento termico esigenti. Le nostre soluzioni garantiscono un controllo preciso della temperatura e un riscaldamento uniforme, aiutandoti a evitare le insidie di una tempra (soaking) impropria, come punti molli, fragilità o decarburazione.

Lasciaci aiutare a ottimizzare i tuoi cicli di trattamento termico per risultati costanti e di alta qualità. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio e scoprire come KINTEK può migliorare i tuoi risultati metallurgici.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo