In sostanza, la sinterizzazione è un processo di produzione che utilizza calore e pressione per trasformare una sostanza polverosa in una massa solida e coesa. Fondamentalmente, ciò si ottiene senza fondere il materiale; invece, le particelle vengono fuse insieme a livello atomico, aumentando drasticamente la resistenza e la densità del materiale.

La sinterizzazione consiste fondamentalmente nel ridurre lo spazio vuoto tra le singole particelle. Applicando calore e pressione intensi, si incoraggia la diffusione degli atomi attraverso i confini delle particelle, saldandole efficacemente in un unico oggetto solido con proprietà ingegnerizzate.

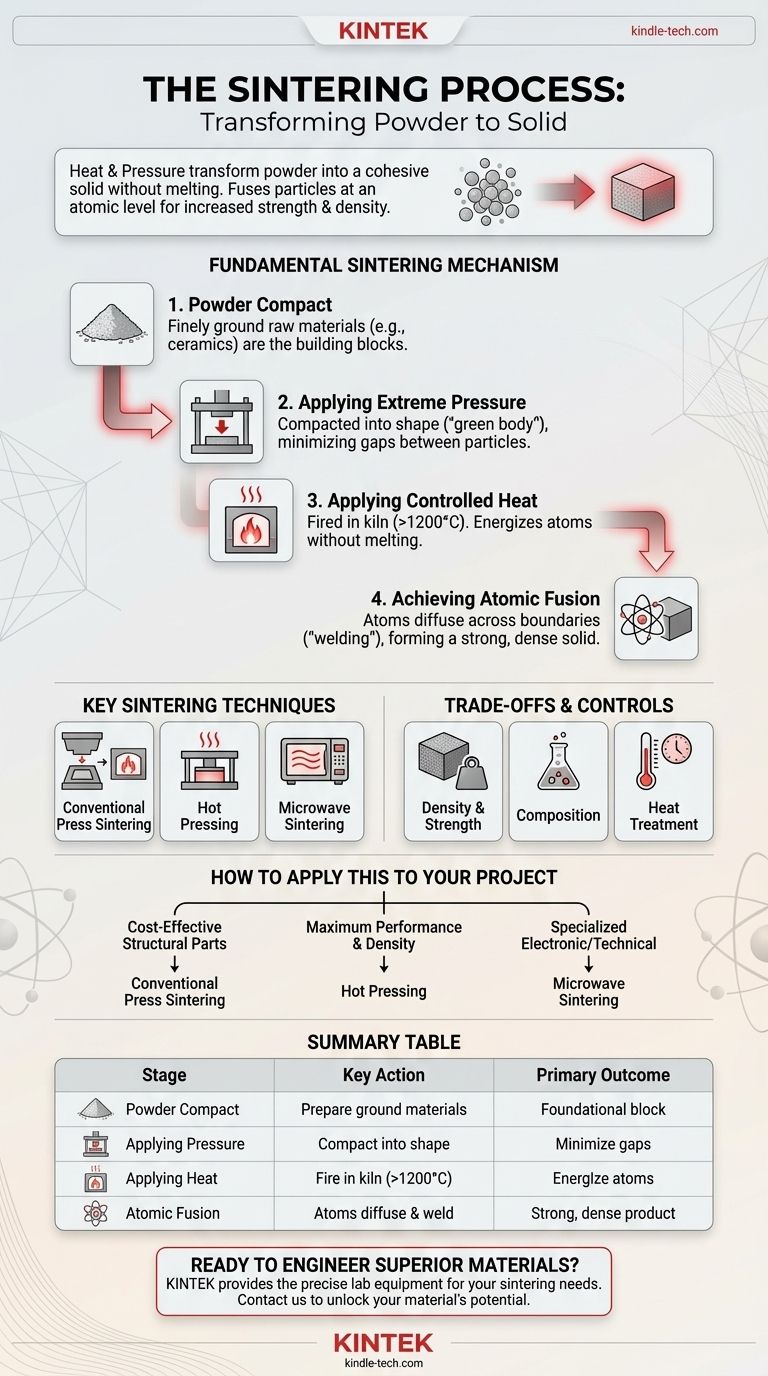

Il meccanismo fondamentale della sinterizzazione

La sinterizzazione è un processo a più fasi che elimina sistematicamente la porosità di una polvere compattata. Ogni fase è fondamentale per formare un prodotto finale denso e robusto.

Iniziare con un compatto di polvere

Il processo inizia con materie prime finemente macinate. Per le ceramiche sinterizzate, questo può includere sostanze naturali come argilla, silice, feldspati, quarzo e pigmenti minerali. Questa polvere è il blocco di costruzione fondamentale dell'oggetto finale.

Applicazione di pressione estrema

Successivamente, la polvere viene compattata in una forma desiderata. Questa fase, talvolta chiamata "stampaggio a pressione", utilizza una pressione immensa per forzare le singole particelle a stretto contatto, riducendo al minimo gli spazi tra di esse. La pressione può essere estrema, talvolta paragonata al peso della Torre Eiffel.

Applicazione di calore controllato

Il materiale compattato viene quindi cotto in un forno a temperature molto elevate, spesso superiori a 1200°C. Questa energia termica è la chiave del processo. Non fonde il materiale, ma piuttosto energizza gli atomi, facendoli muovere e diffondere attraverso i confini in cui le particelle si toccano.

Raggiungere la fusione atomica

Man mano che gli atomi migrano tra le particelle, i confini tra di esse scompaiono. Questa diffusione atomica "saldano" efficacemente le particelle insieme, creando una lastra solida, densa e resistente da quella che un tempo era una polvere sciolta.

Tecniche e applicazioni chiave della sinterizzazione

Sebbene il principio fondamentale rimanga lo stesso, sono stati sviluppati diversi metodi per sinterizzare vari materiali, dalle ceramiche comuni ai componenti elettronici ad alte prestazioni.

Sinterizzazione a pressione convenzionale

Questo è il metodo più comune per molte ceramiche. Il materiale viene prima compresso in una forma (il "corpo verde") e poi cotto in un forno. È una tecnica affidabile e ampiamente utilizzata per una vasta gamma di prodotti.

Pressatura a caldo

Per i materiali particolarmente difficili da densificare, calore e pressione vengono applicati simultaneamente. Questa tecnica, nota come pressatura a caldo, è ampiamente utilizzata per produrre materiali specializzati a bassa porosità, come le nanocristalline, dove la massima densità è fondamentale.

Sinterizzazione a microonde

Questa è una tecnica più avanzata che utilizza la radiazione a microonde per riscaldare il materiale internamente e in modo più uniforme. Viene utilizzata per creare materiali specializzati di alta qualità come le ceramiche piezoelettriche PZT, il nitruro di silicio e altri dispositivi ceramici elettronici in cui è necessario un controllo preciso sulla struttura finale.

Comprendere i compromessi e i controlli

La sinterizzazione non è un processo valido per tutti. Le caratteristiche finali dell'oggetto sinterizzato sono controllate direttamente manipolando le variabili del processo. È qui che avviene la vera ingegnerizzazione del materiale.

L'impatto della densità

La quantità di pressione e il profilo di temperatura influenzano direttamente la densità finale del materiale. Una densità maggiore è generalmente correlata a una maggiore resistenza e durata, mentre la porosità controllata può essere ingegnerizzata per applicazioni come i filtri.

Il ruolo della composizione

Le proprietà finali possono essere alterate fondamentalmente modificando la composizione iniziale della polvere. L'introduzione di diverse leghe, leganti o pigmenti minerali prima della sinterizzazione consente la creazione di materiali con un'ampia gamma di proprietà personalizzate, dal colore alla conduttività elettrica.

L'effetto del trattamento termico

Proprio come per i metalli, la parte sinterizzata può essere sottoposta a ulteriori trattamenti termici dopo la cottura iniziale. Questi cicli successivi possono affinare ulteriormente la struttura a grana e le proprietà meccaniche del materiale, adattandolo a un'applicazione specifica.

Come applicarlo al tuo progetto

Il metodo di sinterizzazione e i parametri scelti dipendono interamente dal risultato desiderato per il materiale finale.

- Se la tua priorità principale è la produzione economicamente vantaggiosa di parti strutturali: la sinterizzazione a pressione convenzionale offre un processo robusto e scalabile per materiali come le ceramiche standard.

- Se la tua priorità principale è la massima prestazione e densità: la pressatura a caldo è la scelta migliore per i materiali avanzati che resistono alla densificazione in condizioni normali.

- Se la tua priorità principale è la creazione di componenti elettronici o tecnici specializzati: metodi avanzati come la sinterizzazione a microonde forniscono il controllo necessario per produrre materiali ad alte prestazioni e di elevata purezza.

In definitiva, la sinterizzazione è uno strumento potente e versatile per convertire semplici polveri in componenti solidi altamente ingegnerizzati.

Tabella riassuntiva:

| Fase di sinterizzazione | Azione chiave | Risultato principale |

|---|---|---|

| Compatto di polvere | Preparazione di materiali finemente macinati. | Crea il blocco di costruzione fondamentale. |

| Applicazione della pressione | La polvere viene compattata in una forma (corpo verde). | Forza le particelle a stretto contatto, minimizzando gli spazi. |

| Applicazione del calore | Il materiale compattato viene cotto in un forno (>1200°C). | Energizza gli atomi per diffondersi attraverso i confini delle particelle. |

| Fusione atomica | Gli atomi migrano, saldando le particelle insieme. | Forma un prodotto finale solido, denso e resistente. |

Pronto a progettare materiali superiori per il tuo laboratorio?

Il processo di sinterizzazione è fondamentale per creare componenti ad alte prestazioni, dalle ceramiche strutturali ai dispositivi elettronici avanzati. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per perfezionare le tue applicazioni di sinterizzazione, sia che tu abbia bisogno di forni convenzionali, presse a caldo o sistemi a microonde avanzati.

Lascia che i nostri esperti ti aiutino a selezionare gli strumenti giusti per ottenere la densità, la resistenza e le proprietà richieste dal tuo progetto. Contatta KINTEL oggi stesso per discutere le tue esigenze specifiche di laboratorio e sbloccare il pieno potenziale dei tuoi materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Quali sono le diverse versioni di sinterizzazione? Scegli il processo giusto per il tuo materiale

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono i principali vantaggi della sinterizzazione sotto vuoto? Ottenere purezza e prestazioni superiori

- Qual è la pressione per la sinterizzazione sotto vuoto? Ottenere purezza e densità ottimali del materiale

- Cos'è un forno di sinterizzazione? Una guida alla lavorazione dei materiali ad alta temperatura