Nell'industria del ferro e dell'acciaio, la sinterizzazione è il processo critico di agglomerazione di fini particelle di minerale di ferro con altri materiali come coke e calcare in una massa grossolana e porosa chiamata "sinterizzato". Questo viene fatto riscaldando la miscela appena al di sotto del suo punto di fusione, causando la fusione delle particelle. Il sinterizzato risultante è la principale materia prima contenente ferro alimentata in un altoforno per la produzione di ferro.

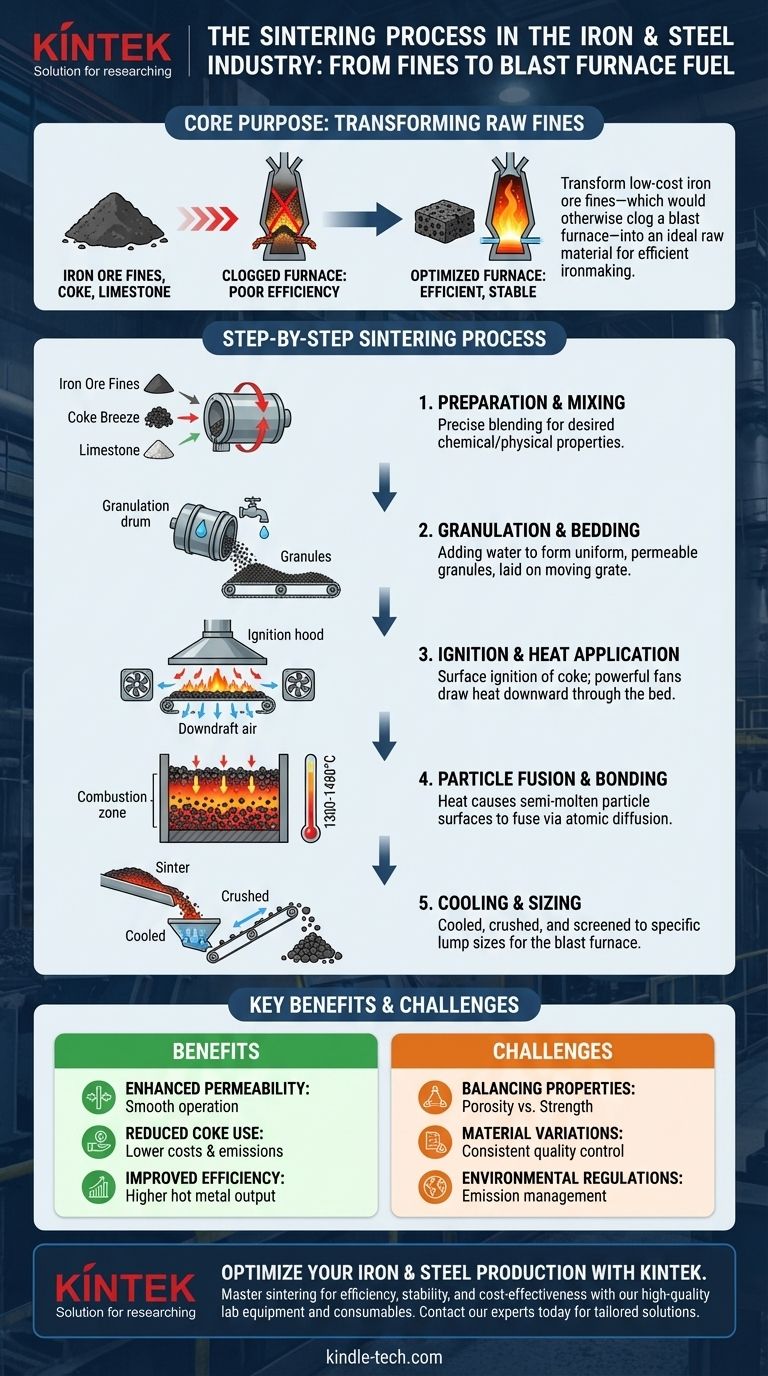

Lo scopo principale della sinterizzazione non è creare un pezzo di metallo finito, ma trasformare le fini di minerale di ferro a basso costo—che altrimenti intaserebbero un altoforno—in una materia prima ideale che garantisce una produzione di ferro efficiente, stabile ed economica.

Perché la Sinterizzazione è Fondamentale per la Produzione dell'Acciaio

Prima di descrivere in dettaglio il processo, è essenziale comprendere il problema che la sinterizzazione risolve. Un altoforno si basa su gas caldi che fluiscono verso l'alto attraverso una colonna di materie prime per ridurre chimicamente il minerale di ferro in ferro liquido.

Il Problema con le Fini di Minerale di Ferro Grezzo

L'estrazione moderna produce una grande quantità di fini particelle di minerale di ferro. Se queste polveri fini fossero caricate direttamente in un altoforno, si compatterebbero strettamente.

Questa compattazione densa limiterebbe gravemente il flusso di gas caldi, soffocando di fatto il forno. Il risultato sarebbe una scarsa efficienza, un'operazione instabile e una drastica diminuzione della produzione di ferro.

La Soluzione: Creare Minerale Sinterizzato

La sinterizzazione converte queste fini inutilizzabili in grumi grandi, forti e porosi. Questo "minerale sinterizzato" ha le proprietà ideali per il funzionamento dell'altoforno.

La natura porosa consente ai gas caldi di passare attraverso il letto di materiale in modo uniforme, massimizzando il contatto con il minerale di ferro. La resistenza impedisce al sinterizzato di sbriciolarsi sotto l'immenso peso della carica del forno.

Vantaggi Chiave per l'Altoforno

Un sinterizzato di alta qualità migliora direttamente le prestazioni dell'altoforno in diversi modi.

Migliora la permeabilità, garantendo un funzionamento del forno fluido e prevedibile. Inoltre, riduce la quantità necessaria di coke, il combustibile costoso e ad alta intensità di carbonio utilizzato nella produzione del ferro, e migliora significativamente l'utilizzo e l'efficienza complessivi del forno.

Il Processo di Sinterizzazione Passo Dopo Passo

Sebbene il principio sia una semplice fusione, il processo industriale è un'operazione continua e attentamente controllata.

Fase 1: Preparazione e Miscelazione delle Materie Prime

Il processo inizia miscelando con precisione gli ingredienti primari. La tipica "miscela di sinterizzazione" include fini di minerale di ferro, un combustibile solido come il coke breeze e un agente fondente come il calcare frantumato.

Questi materiali vengono miscelati in rapporti specifici per garantire che il sinterizzato finale abbia le proprietà chimiche e fisiche desiderate.

Fase 2: Granulazione e Formazione del Letto

L'acqua viene aggiunta alla miscela in un tamburo rotante per facilitare la granulazione. Questo fa sì che le particelle fini si attacchino tra loro, formando piccoli granuli quasi sferici.

Questa miscela granulare viene quindi stesa su una griglia mobile, chiamata nastro di sinterizzazione, per formare un letto uniforme e permeabile.

Fase 3: Accensione e Applicazione del Calore

Il nastro di sinterizzazione si muove sotto una cappa di accensione alimentata a gas. Questo calore intenso accende il coke breeze sulla superficie del letto.

Mentre il nastro continua a muoversi, potenti ventilatori aspirano aria verso il basso attraverso il letto. Questo tira la "zona di combustione" verso il basso, strato dopo strato, attraverso l'intera miscela, fornendo il calore necessario per la fusione.

Fase 4: Fusione e Legame delle Particelle

Il calore generato dalla combustione del coke (che raggiunge i 1300-1480°C) è sufficiente a far sì che le superfici delle particelle di minerale di ferro diventino semiliquide.

Questo innesca la diffusione atomica, consentendo alle particelle di fondersi insieme. Il calcare agisce come fondente, aiutando a legare le particelle e a formare una massa forte e coerente.

Fase 5: Raffreddamento e Dimensionamento

Una volta che il fronte di combustione raggiunge il fondo del letto, il processo di sinterizzazione è completo. La massa calda e fusa viene scaricata dall'estremità del nastro.

Questo sinterizzato caldo viene quindi raffreddato e successivamente frantumato e vagliato per produrre grumi entro un intervallo di dimensioni specifico richiesto per una carica ottimale dell'altoforno.

Comprendere i Compromessi e le Sfide

Ottenere un sinterizzato di alta qualità è un costante atto di bilanciamento con significative sfide operative.

Bilanciare Permeabilità e Resistenza

Il sinterizzato ideale deve essere altamente poroso per consentire il flusso di gas ma anche meccanicamente abbastanza resistente da resistere alla degradazione durante la manipolazione e all'interno dell'altoforno. Queste due proprietà sono spesso in opposizione, richiedendo un controllo preciso sulla miscela grezza e sul processo di riscaldamento.

Gestione della Qualità delle Materie Prime

La composizione chimica e le caratteristiche fisiche del minerale di ferro, del coke e del calcare possono variare significativamente. L'impianto di sinterizzazione deve costantemente regolare i suoi parametri di processo per compensare queste variazioni al fine di produrre un prodotto finale coerente.

Regolamenti Ambientali

Gli impianti di sinterizzazione sono una fonte importante di emissioni atmosferiche, tra cui polveri, SOx e NOx. La gestione di queste emissioni per conformarsi a rigorose normative ambientali richiede investimenti significativi in tecnologie di depurazione dei gas e controllo dell'inquinamento, aggiungendo un importante livello di complessità e costo operativo.

Fare la Scelta Giusta per il Tuo Obiettivo

La qualità del sinterizzato ha un impatto diretto e misurabile sull'intera catena del valore della produzione del ferro. Comprendere il suo ruolo aiuta a dare priorità all'attenzione operativa.

- Se il tuo obiettivo principale è l'efficienza dell'altoforno: Un sinterizzato coerente e di alta qualità è il fattore più critico, poiché riduce direttamente il consumo di coke e aumenta la produzione di ghisa liquida.

- Se il tuo obiettivo principale è la stabilità operativa: Dare priorità alla resistenza e alla consistenza delle dimensioni del sinterizzato garantisce un flusso di gas regolare all'interno del forno, prevenendo interruzioni costose e tempi di inattività non pianificati.

- Se il tuo obiettivo principale è la riduzione dei costi: L'ottimizzazione del processo di sinterizzazione consente l'uso di una gamma più ampia di fini di minerale di ferro a basso costo, migliorando significativamente l'economia dell'approvvigionamento delle materie prime.

In definitiva, padroneggiare il processo di sinterizzazione è fondamentale per raggiungere una produzione di ferro moderna competitiva, efficiente e stabile.

Tabella riassuntiva:

| Fase di Sinterizzazione | Input Chiave | Processo Chiave | Output Chiave |

|---|---|---|---|

| Preparazione Materie Prime | Fini di minerale di ferro, Coke breeze, Calcare | Miscelazione e blending precisi | Miscela di sinterizzazione uniforme |

| Granulazione e Formazione del Letto | Miscela di sinterizzazione, Acqua | Granulazione in un tamburo rotante; formazione di un letto su una griglia mobile | Letto granulare permeabile |

| Accensione e Riscaldamento | Cappa di accensione (a gas); aria in controcorrente | Accensione del coke; il fronte di combustione si muove verso il basso attraverso il letto | Fusione iniziale delle particelle |

| Fusione e Legame | Calore (1300-1480°C) | Le superfici delle particelle diventano semiliquide; si verifica la diffusione atomica | Massa di sinterizzato forte e fusa |

| Raffreddamento e Dimensionamento | Sinterizzato caldo | Raffreddamento, frantumazione e vagliatura | Grumi di sinterizzato dimensionati per l'altoforno |

Ottimizza la Tua Produzione di Ferro e Acciaio con KINTEK

Padroneggiare il processo di sinterizzazione è cruciale per massimizzare l'efficienza, la stabilità e la convenienza economica dell'altoforno. Che il tuo obiettivo sia ridurre il consumo di coke, migliorare la stabilità operativa o abbassare i costi delle materie prime, l'attrezzatura e i materiali di consumo giusti sono fondamentali.

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità che supportano il controllo e l'analisi precisi necessari per una sinterizzazione ottimale. I nostri prodotti ti aiutano a monitorare la qualità delle materie prime, simulare le condizioni di processo e garantire una produzione di sinterizzato coerente e di alta qualità.

Pronto a migliorare il tuo processo di sinterizzazione e aumentare i tuoi profitti? Contatta i nostri esperti oggi stesso per scoprire come le soluzioni KINTEK possono essere adattate alle tue esigenze di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura

- Qual è la differenza tra pressa a caldo e SPS? Scegli il metodo di sinterizzazione giusto per il tuo laboratorio

- Quali sono i diversi metodi di sinterizzazione? Scegli la tecnica giusta per il tuo materiale e la tua applicazione