In sintesi, la produzione di film sottili per semiconduttori è il processo di deposizione di strati eccezionalmente sottili e controllati con precisione di vari materiali su un substrato, tipicamente un wafer di silicio. Ciò si ottiene attraverso due metodi principali: la Deposizione Chimica da Vapore (CVD), che utilizza reazioni chimiche per costruire gli strati, e la Deposizione Fisica da Vapore (PVD), che trasferisce fisicamente il materiale sul wafer. La scelta tra questi metodi è dettata dal materiale specifico da depositare e dalla sua funzione elettrica prevista all'interno del microchip finale.

L'obiettivo della deposizione di film sottili non è semplicemente rivestire una superficie. È il processo di costruzione su scala atomica utilizzato per realizzare i componenti fondamentali di un circuito integrato – i transistor, gli isolanti e i fili – uno strato alla volta.

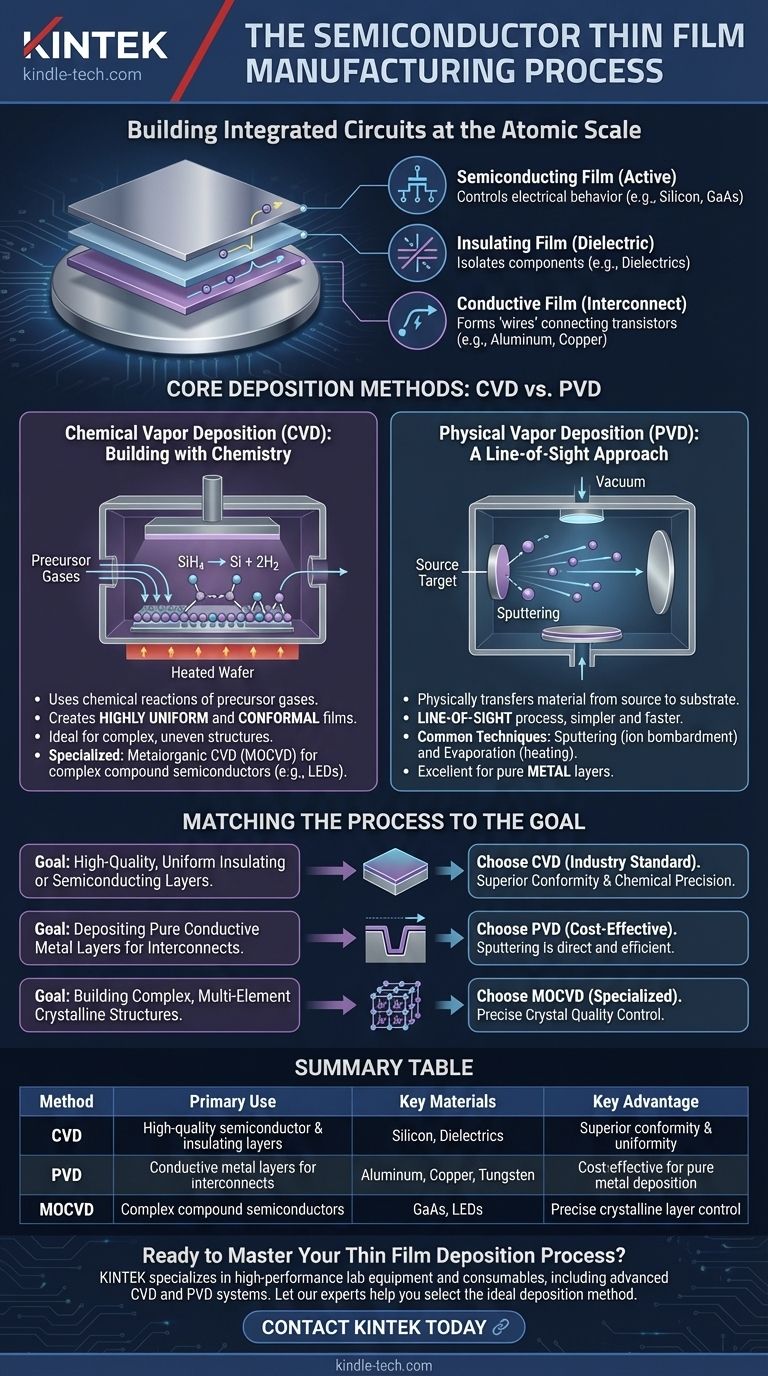

Le Fondamenta: Perché i Film Sottili Sono Essenziali

Per comprendere il processo di produzione, è necessario prima capire lo scopo dei film stessi. Un microchip moderno è una struttura tridimensionale costruita da centinaia di questi strati.

Dal Substrato al Circuito

Il processo inizia con un substrato incontaminato e piatto, il più delle volte un wafer di silicio cristallino.

Ogni strato di film sottile aggiunge un nuovo materiale con una specifica proprietà elettrica, costruendo gradualmente la complessa architettura di un circuito integrato.

Il Ruolo di Ogni Strato

Questi strati non sono intercambiabili. Rientrano in tre categorie principali che lavorano insieme per formare componenti attivi come i transistor.

- Film Semiconduttori: Questi sono gli strati attivi in cui il comportamento elettrico è controllato, spesso realizzati in silicio (Si) o semiconduttori composti più complessi come l'arseniuro di gallio (GaAs).

- Film Isolanti (Dielettrici): Questi film impediscono alla corrente elettrica di fluire dove non dovrebbe. Isolano diverse parti conduttive l'una dall'altra.

- Film Conduttivi: Questi formano i "fili" o interconnessioni che collegano i milioni o miliardi di transistor su un chip. I materiali includono metalli come alluminio, rame e tungsteno.

Metodi di Deposizione Principali: CVD vs. PVD

La stragrande maggioranza della produzione di film sottili rientra in due famiglie di tecniche. Il metodo scelto è fondamentale per la qualità e la funzione dello strato in costruzione.

Deposizione Chimica da Vapore (CVD): Costruire con la Chimica

La CVD è il processo dominante per la creazione di film semiconduttori e dielettrici di altissima qualità grazie alla sua precisione.

Il processo prevede l'introduzione di gas precursori in una camera di reazione contenente i wafer. Questi gas reagiscono sulla superficie calda del wafer, lasciando un film solido del materiale desiderato. Ad esempio, il gas silano (SiH4) viene utilizzato per depositare un film solido di silicio puro (Si).

Questo metodo eccelle nella creazione di film altamente uniformi e conformi, il che significa che lo spessore dello strato è costante anche sulla topografia complessa e irregolare di un chip parzialmente costruito.

Uno Sguardo Più Approfondito: CVD Metallo-Organica (MOCVD)

Per semiconduttori complessi composti da più elementi (come il GaAs), viene utilizzata una variante specializzata chiamata MOCVD.

Questo processo avanzato utilizza composti metallo-organici come precursori per far crescere strati cristallini perfetti, consentendo la creazione di dispositivi ad alte prestazioni come LED e transistor avanzati.

Deposizione Fisica da Vapore (PVD): Un Approccio a Linea di Vista

La PVD funziona spostando fisicamente il materiale da una sorgente (o "bersaglio") al substrato, in modo molto simile alla verniciatura a spruzzo, ma a livello atomico.

Questo è un processo a "linea di vista", il che significa che gli atomi depositati viaggiano in linea retta dalla sorgente al wafer. È più semplice e spesso più veloce della CVD.

Tecniche PVD Comuni

I due metodi PVD più comuni sono lo sputtering, in cui il materiale bersaglio viene bombardato con ioni per espellere atomi, e l'evaporazione, in cui il bersaglio viene riscaldato fino a vaporizzare. Questi metodi sono eccellenti per depositare strati molto puri di metalli.

Comprendere i Compromessi

Nessuno dei due metodi è universalmente superiore; sono strumenti selezionati per un lavoro specifico. La scelta è un classico compromesso ingegneristico tra prestazioni, proprietà dei materiali e complessità.

Quando Usare la CVD

La CVD è la scelta predefinita quando la conformità e la qualità del film sono irrinunciabili.

È essenziale per la deposizione degli strati isolanti critici che isolano i componenti e degli strati semiconduttori ad alta purezza che formano i transistor stessi. La sua capacità di rivestire uniformemente strutture intricate è il suo vantaggio distintivo.

Quando Usare la PVD

La PVD è utilizzata principalmente per la deposizione di strati metallici conduttivi.

Poiché il suo ruolo è spesso quello di riempire trincee più ampie per formare fili, la limitazione della "linea di vista" è meno preoccupante. È un metodo affidabile ed economico per creare il cablaggio di interconnessione del chip, come strati di alluminio, rame o metalli barriera come il nitruro di titanio (TiN).

Il Passo Finale: La Patterning del Film

La sola deposizione non crea un circuito. Dopo che un film è stato depositato uniformemente su tutto il wafer, la fotolitografia e l'incisione vengono utilizzate per rimuovere il materiale, lasciando i modelli precisi che definiscono i componenti finali del circuito.

Abbinare il Processo all'Obiettivo

Per fare la scelta giusta, è necessario allineare la tecnica di deposizione con la funzione dello strato che si sta creando.

- Se il vostro obiettivo principale è creare strati isolanti o semiconduttori di alta qualità e uniformi: la CVD è lo standard del settore grazie alla sua superiore conformità e precisione chimica.

- Se il vostro obiettivo principale è depositare strati metallici conduttivi puri per le interconnessioni: le tecniche PVD come lo sputtering sono la soluzione più diretta ed economica.

- Se il vostro obiettivo principale è costruire strutture cristalline complesse e multi-elemento per dispositivi avanzati: è necessario un processo specializzato come la MOCVD per il suo preciso controllo sulla qualità cristallina del materiale.

In definitiva, padroneggiare questi metodi di deposizione su scala atomica è ciò che consente l'incessante miniaturizzazione e la crescente potenza di tutta l'elettronica moderna.

Tabella Riepilogativa:

| Metodo | Uso Primario | Materiali Chiave | Vantaggio Chiave |

|---|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Strati semiconduttori e isolanti di alta qualità | Silicio, Dielettrici | Conformità e uniformità superiori |

| Deposizione Fisica da Vapore (PVD) | Strati metallici conduttivi per interconnessioni | Alluminio, Rame, Tungsteno | Economico per la deposizione di metalli puri |

| CVD Metallo-Organica (MOCVD) | Semiconduttori composti complessi | GaAs, LED | Controllo preciso dello strato cristallino |

Pronto a Padroneggiare il Tuo Processo di Deposizione di Film Sottili?

Sia che stiate sviluppando transistor di nuova generazione o ottimizzando le interconnessioni dei vostri chip, l'attrezzatura di deposizione giusta è fondamentale. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo ad alte prestazioni per la produzione di semiconduttori, inclusi sistemi CVD e PVD avanzati.

Le nostre soluzioni vi aiutano a ottenere gli strati precisi e uniformi richiesti per microchip all'avanguardia. Lasciate che i nostri esperti vi aiutino a selezionare il metodo di deposizione ideale per i vostri materiali specifici e gli obiettivi dell'applicazione.

Contatta KINTEK oggi stesso per discutere come le nostre attrezzature da laboratorio specializzate possono migliorare la vostra ricerca e le capacità di produzione di semiconduttori.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse