Al suo centro, il processo del calcinatore rotante è un metodo di trattamento termico continuo utilizzato per indurre cambiamenti fisici o chimici nei materiali solidi. Il materiale viene alimentato in un'estremità di un cilindro grande, rotante e leggermente inclinato. Mentre il cilindro ruota, il materiale si mescola e si sposta gradualmente verso l'estremità di scarico inferiore, assicurando che ogni particella sia uniformemente esposta a una temperatura elevata controllata, che innesca la reazione o il cambiamento di fase desiderato.

La sfida centrale nella lavorazione dei solidi sfusi è ottenere un prodotto finale perfettamente uniforme e consistente. Il calcinatore rotante eccelle combinando tre azioni critiche—movimento continuo, agitazione costante e controllo termico preciso—in un unico processo robusto.

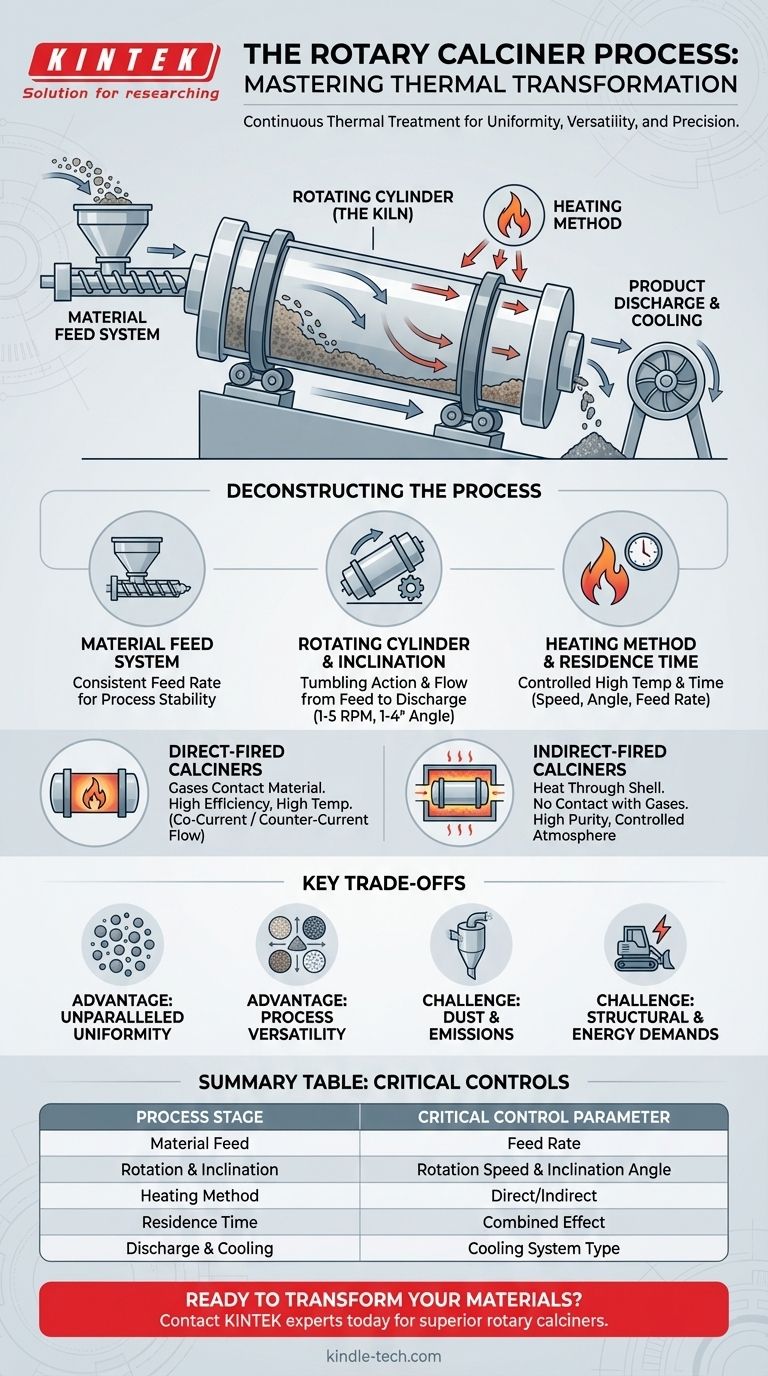

Decomporre il processo del calcinatore rotante

Per comprenderne l'efficacia, dobbiamo esaminare le fasi e i componenti chiave che definiscono il funzionamento di un calcinatore rotante, spesso chiamato forno rotante.

Il sistema di alimentazione del materiale

Il processo inizia introducendo la materia prima nell'estremità superiore, o "di alimentazione", del calcinatore. Questo viene tipicamente realizzato utilizzando un sistema controllato come un alimentatore a coclea o uno scivolo sigillato per garantire una velocità di alimentazione costante e prevedibile, che è fondamentale per la stabilità del processo.

Il cilindro rotante (il forno)

Questo è il cuore del sistema. Il lungo guscio cilindrico in acciaio è rivestito con materiale refrattario per resistere alle alte temperature e proteggere il guscio. È montato su rulli e azionato da un grande sistema di ingranaggi, che gli consente di ruotare a una velocità controllata (tipicamente 1-5 RPM).

Il cilindro è anche impostato con una leggera angolazione, solitamente tra 1 e 4 gradi. Questa inclinazione, combinata con la rotazione, è ciò che fa sì che il materiale cada e fluisca costantemente dall'estremità di alimentazione all'estremità di scarico.

Il metodo di riscaldamento

Il metodo utilizzato per riscaldare il materiale è la variabile di progettazione più significativa e determina l'applicazione del calcinatore. Ci sono due approcci principali.

- Calcinatori a fuoco diretto: In questo design, i gas caldi di combustione fluiscono direttamente attraverso il cilindro, entrando in contatto intimo con il materiale. Questo può essere fatto in un flusso co-corrente (i gas si muovono nella stessa direzione del materiale) o in un flusso contro-corrente (i gas si muovono nella direzione opposta).

- Calcinatori a fuoco indiretto: Qui, il cilindro rotante è racchiuso all'interno di un forno più grande o è dotato di una camicia di riscaldamento esterna. Il calore si trasferisce attraverso la parete del guscio del cilindro al materiale interno. I gas di combustione non entrano mai in contatto con il materiale, il che è fondamentale per applicazioni ad alta purezza.

Controllo del tempo di residenza

La quantità di tempo che il materiale trascorre all'interno del calcinatore è nota come tempo di residenza. Questo è un parametro cruciale controllato da tre fattori principali: la velocità di rotazione del cilindro, l'angolo di inclinazione (pendenza) e la velocità di alimentazione del materiale. La regolazione di queste variabili consente agli operatori di controllare con precisione l'entità del trattamento termico.

Scarico e raffreddamento del prodotto

Una volta che il materiale raggiunge l'estremità inferiore del cilindro, viene scaricato come prodotto finale. Spesso esce in un raffreddatore rotante o in un altro tipo di sistema di raffreddamento per abbassarne la temperatura per una manipolazione sicura e per prevenire reazioni secondarie indesiderate.

Comprendere i compromessi

Sebbene potenti, i calcinatori rotanti non sono una soluzione universale. Comprendere i loro vantaggi e le loro sfide intrinseche è fondamentale per una corretta applicazione.

Vantaggio chiave: uniformità impareggiabile

Il movimento di rotolamento o a cascata del materiale è il più grande punto di forza del calcinatore. Espone costantemente nuove superfici alla fonte di calore e promuove la miscelazione, risultando in una distribuzione della temperatura eccezionalmente uniforme in tutto il letto del materiale e, di conseguenza, un prodotto altamente consistente.

Vantaggio chiave: versatilità del processo

I calcinatori rotanti possono gestire una vasta gamma di materiali, da polveri fini e granuli a aggregati più grandi e persino fanghi. Sono ben adatti per un'ampia gamma di processi tra cui essiccazione, tostatura, desorbimento termico e reazioni chimiche complesse.

Potenziale sfida: polvere ed emissioni

La stessa azione di rotolamento che garantisce l'uniformità può creare polvere, specialmente con materiali fini o friabili. Ciò richiede un robusto sistema di gestione dei gas di scarico, inclusi cicloni e filtri a maniche, per catturare il particolato e rispettare le normative ambientali.

Potenziale sfida: richieste strutturali ed energetiche

Queste sono macchine grandi, pesanti e ad alta intensità di capitale. La loro ampia superficie può portare a significative perdite di calore per irraggiamento, rendendo l'isolamento e l'efficienza energetica considerazioni di progettazione primarie. La temperatura massima raggiungibile nelle unità a fuoco indiretto è anche limitata dalle proprietà metallurgiche del guscio del cilindro stesso.

Combustione diretta vs. indiretta: la decisione critica

La scelta tra riscaldamento diretto e indiretto altera fondamentalmente le capacità del calcinatore ed è la decisione più importante per qualsiasi applicazione specifica.

Quando scegliere il fuoco diretto

I sistemi a fuoco diretto sono ideali per processi robusti e ad alto volume in cui il contatto con i gas di combustione è accettabile o addirittura benefico. Sono generalmente più efficienti termicamente e possono raggiungere temperature di processo più elevate, rendendoli lo standard per industrie come il cemento e la lavorazione dei minerali.

Quando scegliere il fuoco indiretto

I sistemi a fuoco indiretto sono essenziali quando la purezza del prodotto è fondamentale. Isolando il materiale dalla fonte di riscaldamento, si previene la contaminazione da sottoprodotti del combustibile. Questo design consente anche un controllo preciso sull'atmosfera interna, consentendo processi che richiedono un ambiente inerte (ad esempio, azoto) o riducente.

Fare la scelta giusta per il tuo obiettivo

La selezione dell'approccio di calcinazione corretto richiede l'allineamento delle capacità dell'attrezzatura con l'obiettivo principale del processo.

- Se il tuo obiettivo principale è un'elevata produttività e efficienza termica per materiali robusti: Un calcinatore a fuoco diretto, contro-corrente è quasi sempre la soluzione più efficace ed economica.

- Se il tuo obiettivo principale è la purezza del prodotto e il controllo dell'atmosfera: Un calcinatore a fuoco indiretto è irrinunciabile per prevenire la contaminazione e gestire l'ambiente di processo specifico.

- Se stai lavorando materiali delicati o sensibili al calore: Il controllo preciso del tempo di residenza e del profilo di temperatura, raggiungibile in entrambi i tipi ma spesso più raffinato nei sistemi indiretti, dovrebbe essere la tua massima priorità.

Comprendendo questi principi fondamentali del processo, puoi considerare il calcinatore rotante non solo come un'attrezzatura, ma come uno strumento di precisione per la trasformazione dei materiali.

Tabella riassuntiva:

| Fase del processo | Funzione chiave | Parametro di controllo critico |

|---|---|---|

| Alimentazione del materiale | Introduce la materia prima nel cilindro | Velocità di alimentazione |

| Rotazione e inclinazione | Mescola e sposta il materiale attraverso il forno | Velocità di rotazione e angolo di inclinazione |

| Metodo di riscaldamento | Applica una temperatura elevata controllata | A fuoco diretto (per efficienza) o a fuoco indiretto (per purezza) |

| Tempo di residenza | Determina la durata del trattamento termico | Effetto combinato di velocità, angolo e velocità di alimentazione |

| Scarico e raffreddamento | Rimuove e stabilizza il prodotto finale | Tipo di sistema di raffreddamento |

Pronto a trasformare i tuoi materiali con precisione?

Che il tuo obiettivo sia la lavorazione ad alto volume con un calcinatore rotante a fuoco diretto o il raggiungimento della massima purezza del prodotto con un sistema a fuoco indiretto, KINTEK ha l'esperienza e l'attrezzatura per soddisfare le tue specifiche esigenze di laboratorio. I nostri calcinatori rotanti sono progettati per uniformità, versatilità e controllo superiori.

Contatta i nostri esperti oggi per discutere come un calcinatore rotante KINTEK può ottimizzare la tua lavorazione termica e fornire un prodotto consistente e di alta qualità.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas