In sintesi, la pirolisi è un processo di decomposizione termica che trasforma la biomassa, come legno o rifiuti agricoli, in biochar. Questo si ottiene riscaldando il materiale ad alte temperature in un ambiente sigillato, privo o con limitata presenza di ossigeno. Senza ossigeno, la biomassa non brucia; invece, si scompone in un solido stabile e ricco di carbonio (biochar), insieme a coprodotti liquidi (bio-olio) e gassosi (syngas).

Il principio fondamentale della produzione di biochar non è semplicemente riscaldare la biomassa, ma controllare con precisione le condizioni di tale processo di riscaldamento. La resa finale e le caratteristiche del tuo biochar sono direttamente determinate da variabili chiave, con la temperatura che è il fattore singolo più influente.

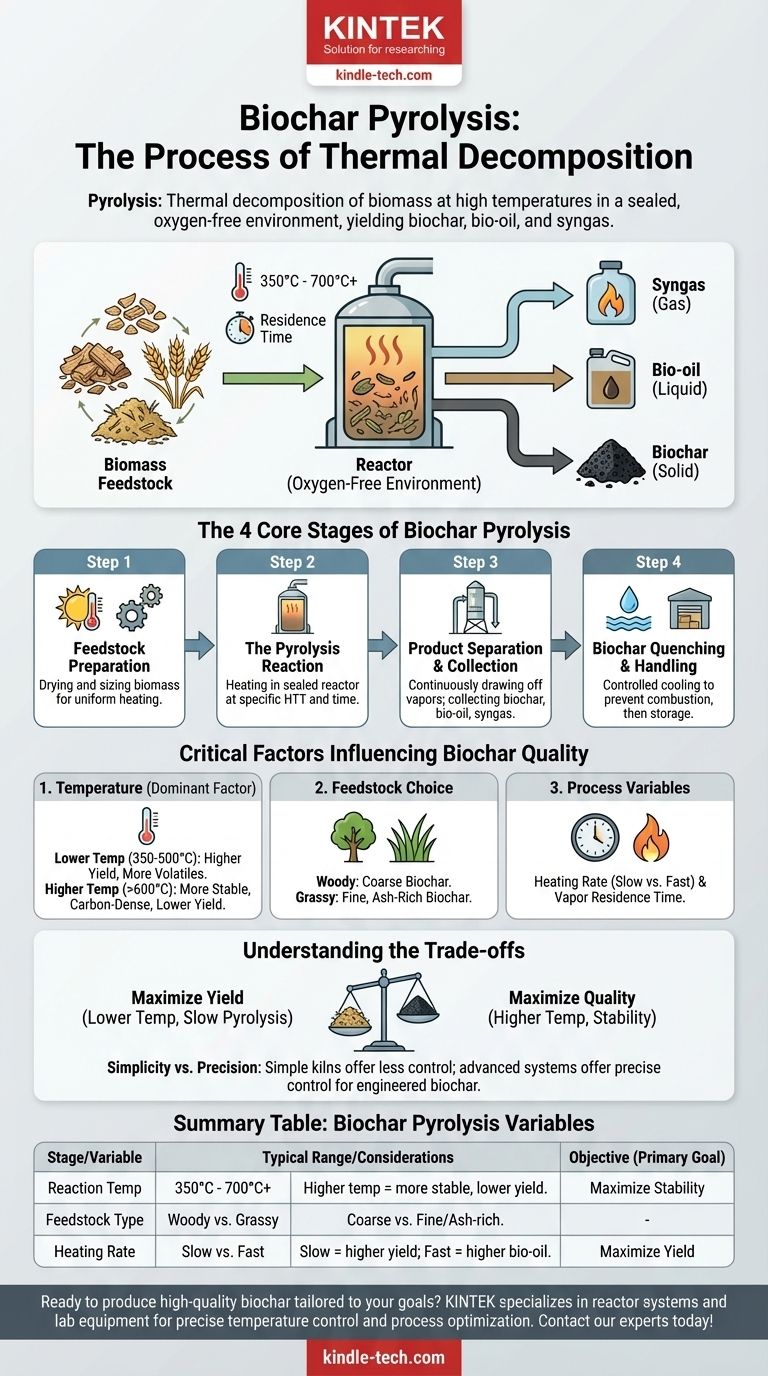

Le Fasi Principali della Pirolisi del Biochar

La trasformazione da biomassa grezza a biochar finito segue un processo chiaro e multifase. Ogni passaggio offre l'opportunità di influenzare la qualità del prodotto finale.

Fase 1: Preparazione della Materia Prima

Il processo inizia con il materiale organico grezzo, o materia prima. Questo può includere una vasta gamma di materiali come legno di pino, paglia di grano, rifiuti verdi o persino alghe essiccate.

Questa fase iniziale prevede la preparazione della biomassa per il reattore, che può includere l'essiccazione per ridurre il contenuto di umidità e la cippatura o la macinazione per creare una dimensione uniforme delle particelle per un riscaldamento omogeneo.

Fase 2: La Reazione di Pirolisi

La materia prima preparata viene immessa in un reattore, che viene poi sigillato per eliminare l'ossigeno. La biomassa viene riscaldata a una specifica temperatura di pirolisi, tipicamente compresa tra 350°C e 700°C o superiore.

Il materiale viene mantenuto a questa massima temperatura di trattamento (HTT) per un tempo di residenza specifico. Durante questa fase, i composti volatili vengono espulsi come gas e vapori, lasciando dietro di sé il biochar solido e denso di carbonio.

Fase 3: Separazione e Raccolta del Prodotto

Man mano che la biomassa si decompone, si separa in tre prodotti distinti: biochar solido, bio-olio liquido e syngas.

Un impianto di pirolisi efficiente dispone di meccanismi separati per aspirare continuamente i vapori e i gas caldi. Questi possono essere condensati per catturare il bio-olio o utilizzati come combustibile per sostenere la reazione, mentre il biochar solido rimane nella camera primaria.

Fase 4: Tempra e Manipolazione del Biochar

Una volta completata la reazione, il biochar caldo deve essere raffreddato in modo controllato. Questo processo, noto come tempra, impedisce che bruci a contatto con l'ossigeno.

Dopo la tempra, il biochar stabile viene raccolto, immagazzinato e preparato per la sua applicazione prevista, sia in agricoltura, filtrazione o costruzione.

Fattori Critici che Influenzano la Qualità del Biochar

Completare i passaggi non è sufficiente; padroneggiare il processo significa comprendere le variabili che controllano il risultato.

Il Ruolo Dominante della Temperatura

La massima temperatura di trattamento (HTT) ha la maggiore influenza complessiva sulle proprietà del biochar. Temperature più basse (350-500°C) tendono a produrre una resa maggiore di biochar, ma il carbone stesso ha più materia volatile.

Temperature più elevate (>600°C) producono una resa inferiore di biochar ma danno luogo a un prodotto più stabile, denso di carbonio e con una maggiore superficie.

L'Impatto della Scelta della Materia Prima

Il materiale di partenza è importante. La biomassa legnosa produce generalmente un biochar grossolano e a blocchi, mentre le materie prime erbacee come la paglia danno luogo a un biochar più fine e ricco di ceneri. La struttura chimica intrinseca della materia prima stabilisce la base per le caratteristiche del prodotto finale.

Altre Variabili di Processo

Sebbene secondari rispetto alla temperatura, fattori come la velocità di riscaldamento e il tempo di residenza del vapore giocano anch'essi un ruolo. La pirolisi lenta, che comporta una bassa velocità di riscaldamento, massimizza la resa di biochar, raggiungendo spesso fino al 30% di resa in peso secco. La pirolisi rapida privilegia la produzione di bio-olio.

Comprendere i Compromessi

La produzione di biochar è un atto di equilibrio tra obiettivi contrastanti. Non esiste un unico metodo "migliore", ma solo il metodo migliore per un obiettivo specifico.

Resa vs. Qualità

Esiste un compromesso intrinseco tra la quantità di biochar prodotta e le sue qualità specifiche.

Un processo ottimizzato per la massima resa (ad esempio, pirolisi lenta a temperature più basse) non produrrà il biochar più stabile e ad alto contenuto di carbonio. Al contrario, mirare a un'elevata stabilità del carbonio con alte temperature ridurrà inevitabilmente la resa totale di solido.

Semplicità vs. Precisione

Sistemi di pirolisi semplici ed economici (come forni o reattori a batch) possono produrre biochar di qualità ma offrono un controllo limitato su temperatura e velocità di riscaldamento.

Sistemi altamente strumentati a flusso continuo offrono un controllo preciso su tutte le variabili, consentendo una produzione costante di biochar ingegnerizzato. Tuttavia, questa precisione comporta costi di capitale e operativi significativamente più elevati.

Fare la Scelta Giusta per il Tuo Obiettivo

Per produrre il biochar giusto, devi prima definire il tuo obiettivo primario.

- Se il tuo obiettivo principale è massimizzare la resa di biochar per il volume del suolo: Utilizza la pirolisi lenta con temperature di picco più basse (circa 450-550°C).

- Se il tuo obiettivo principale è creare un biochar altamente stabile per il sequestro a lungo termine del carbonio: Utilizza temperature di picco più elevate (superiori a 600°C), accettando una resa complessiva inferiore.

- Se il tuo obiettivo principale è la lavorazione di flussi di rifiuti diversi e umidi: Investi in robuste attrezzature per l'essiccazione e la preparazione della materia prima prima dell'unità di pirolisi.

Comprendere questi fattori di controllo ti consente di progettare il processo di pirolisi per creare un biochar con le proprietà esatte di cui hai bisogno.

Tabella riassuntiva:

| Fase | Variabile Chiave | Intervallo Tipico/Considerazioni |

|---|---|---|

| Reazione | Temperatura di Pirolisi | 350°C - 700°C+ (Temp. più alta = biochar più stabile, resa inferiore) |

| Materia Prima | Tipo di Biomassa | Legnosa (biochar grossolano) vs. Erbacea (biochar fine, ricco di ceneri) |

| Processo | Velocità di Riscaldamento | Pirolisi Lenta (massimizza la resa di biochar) vs. Pirolisi Rapida (massimizza il bio-olio) |

| Obiettivo | Scopo Primario | Massimizzare la Resa (temp. più bassa) vs. Massimizzare la Stabilità/Sequestro di Carbonio (temp. più alta) |

Pronto a produrre biochar di alta qualità su misura per i tuoi obiettivi specifici?

Sia che il tuo obiettivo sia massimizzare la resa per l'amendamento del suolo o creare un prodotto altamente stabile per il sequestro del carbonio, l'attrezzatura da laboratorio giusta è fondamentale per un controllo preciso della temperatura e l'ottimizzazione del processo. KINTEK è specializzata in sistemi di reattori e attrezzature da laboratorio per la ricerca e lo sviluppo della pirolisi, aiutandoti a ottenere risultati coerenti e di alta qualità.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze di produzione di biochar e trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è la temperatura necessaria per la pirolisi dei rifiuti? Una guida per ottimizzare il processo di conversione dei rifiuti in valore

- Come si converte la biomassa in energia? Una guida ai metodi termochimici e biochimici

- A quale temperatura viene eseguita la pirolisi convenzionale? Scopri la temperatura giusta per il tuo prodotto desiderato

- Qual è il calore richiesto per la pirolisi? Padroneggiare l'apporto energetico per biochar, bio-olio o syngas ottimali

- Qual è l'intervallo di temperatura per la pirolisi? Ottimizza per Biochar, Bio-olio o Syngas