Un classico esempio di pirolisi è il processo di produzione del carbone. Quando il legno viene riscaldato ad alte temperature in un contenitore con poco o nessun ossigeno, non brucia in cenere; invece, si decompone termicamente, scomponendosi in un residuo solido di carbonio (carbone), gas infiammabili e un liquido noto come bio-olio.

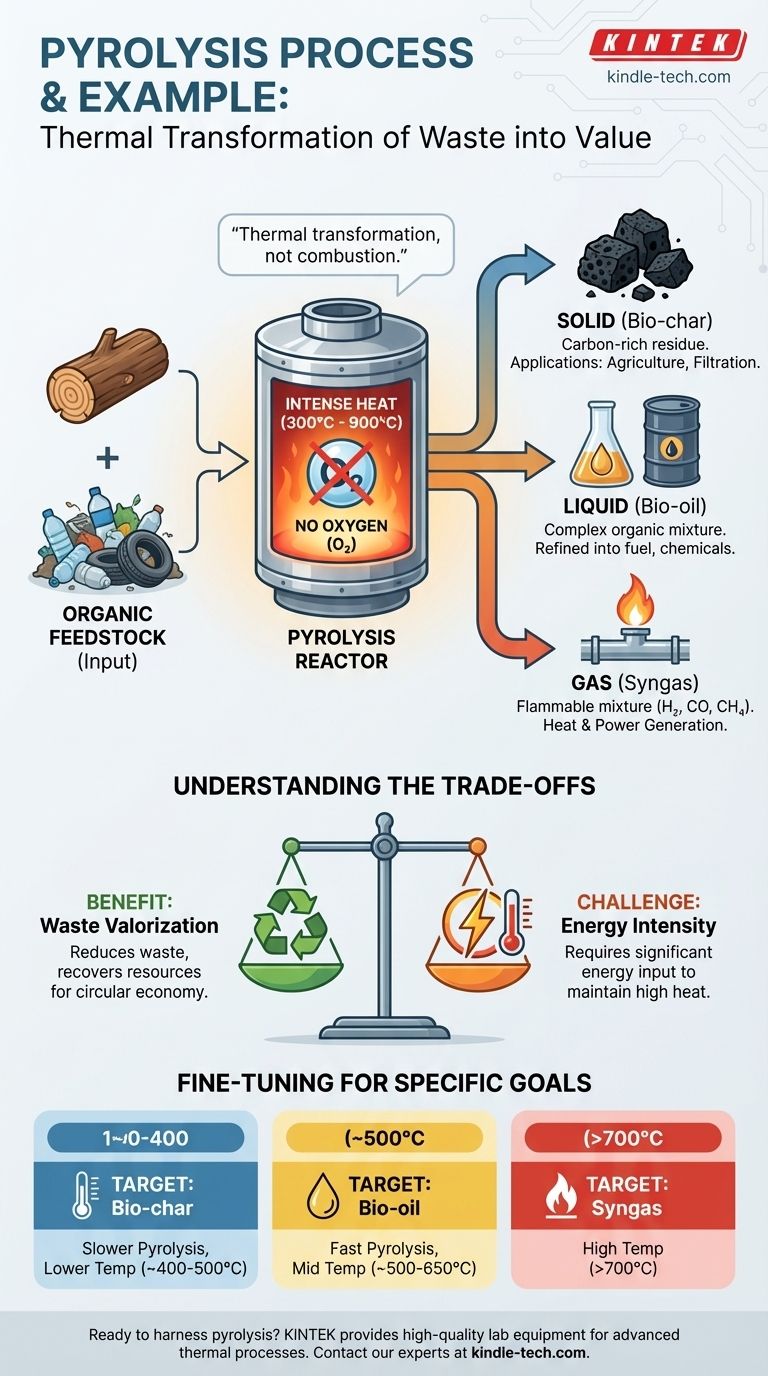

La pirolisi è fondamentalmente un processo di trasformazione termica, non di combustione. Applicando calore intenso in un ambiente privo di ossigeno, rompiamo materiali organici complessi in componenti più semplici e di maggior valore: un solido, un liquido e un gas.

Decomporre il Processo di Pirolisi

Per comprendere la pirolisi, è necessario afferrare i suoi componenti fondamentali: l'ambiente che richiede, i materiali su cui agisce e i prodotti che crea. È una decomposizione controllata guidata dal calore.

Il Principio Fondamentale: Calore Senza Combustione

La caratteristica distintiva della pirolisi è l'assenza di ossigeno. Quando si brucia legna in un fuoco, l'ossigeno alimenta una reazione di combustione, rilasciando energia e lasciando cenere. Nella pirolisi, la mancanza di ossigeno impedisce la combustione e invece costringe i legami chimici del materiale a rompersi solo a causa del calore intenso.

L'Input: Materia Prima Organica

La pirolisi agisce su materiali organici. Ciò include una vasta gamma di input, dalla biomassa naturale come legno e rifiuti agricoli a materiali artificiali.

Le materie prime comuni includono biomassa, plastiche e persino pneumatici usati. L'obiettivo è spesso convertire rifiuti di basso valore in prodotti di maggior valore.

I Parametri Chiave: Temperatura e Tempo

Il processo richiede alte temperature, tipicamente comprese tra 300°C e 900°C (570°F e 1650°F). La temperatura specifica e la durata del riscaldamento influenzano direttamente i prodotti finali. Temperature più basse e riscaldamento più lento spesso producono più carbone solido, mentre temperature più alte e riscaldamento rapido possono produrre più gas e liquido.

Gli Output: Gas, Liquido e Solido

La pirolisi separa costantemente un singolo materiale di input in tre output distinti.

- Solido (Bio-char): Un residuo solido ricco di carbonio. Quando l'input è legno, questo è carbone. Il bio-char ha applicazioni in agricoltura e filtrazione.

- Liquido (Bio-olio): Una miscela complessa di composti organici liquidi. Questo può essere raffinato in combustibili per il trasporto o utilizzato per produrre prodotti chimici.

- Gas (Syngas): Una miscela di gas infiammabili, principalmente idrogeno, monossido di carbonio e metano. Questo gas può essere combusto per generare calore o elettricità, spesso per alimentare il processo di pirolisi stesso.

Comprendere i Compromessi

Sebbene potente, la pirolisi non è una soluzione perfetta. Comprendere i suoi benefici e svantaggi è fondamentale per valutarne l'applicazione pratica.

Il Beneficio: Valorizzazione dei Rifiuti

Il vantaggio principale della pirolisi è la sua capacità di trasformare flussi di rifiuti problematici—come plastiche non riciclabili o residui agricoli—in beni preziosi. È uno strumento potente per la riduzione dei rifiuti e il recupero delle risorse, contribuendo a un'economia circolare.

La Sfida: Intensità Energetica

Il processo è altamente energivoro. Raggiungere e mantenere temperature di diverse centinaia di gradi Celsius richiede un significativo input energetico. Affinché il processo sia economicamente e ambientalmente sostenibile, questo costo energetico deve essere gestito con attenzione, spesso utilizzando il syngas prodotto come fonte di combustibile.

Fare la Scelta Giusta per il Tuo Obiettivo

Le condizioni del processo di pirolisi possono essere ottimizzate per favorire un tipo di output rispetto a un altro. Ciò consente agli operatori di mirare al prodotto più prezioso per il loro obiettivo specifico.

- Se il tuo obiettivo principale è produrre bio-char solido per l'agricoltura: Utilizza un processo di pirolisi più lento a temperature più basse (circa 400-500°C).

- Se il tuo obiettivo principale è produrre bio-olio liquido per combustibile: Utilizza un processo di "pirolisi rapida" con riscaldamento molto veloce a temperature più elevate (circa 500-650°C).

- Se il tuo obiettivo principale è massimizzare il syngas per la generazione di energia: Utilizza temperature molto alte (superiori a 700°C) per scomporre ulteriormente i materiali in componenti gassosi.

In definitiva, la pirolisi offre un metodo controllato per scomporre la materia organica e recuperarne il valore chimico ed energetico.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Principio Fondamentale | Decomposizione termica in assenza di ossigeno |

| Intervallo di Temperatura Tipico | Da 300°C a 900°C (da 570°F a 1650°F) |

| Materie Prime Comuni | Legno, rifiuti agricoli, plastiche, pneumatici |

| Output Primari | Solido (Bio-char), Liquido (Bio-olio), Gas (Syngas) |

| Beneficio Principale | Converte i rifiuti di basso valore in prodotti preziosi |

| Sfida Principale | Elevata intensità energetica |

Pronto a sfruttare il potere della pirolisi nel tuo laboratorio o impianto? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per processi termici avanzati. Che tu stia ricercando la produzione di biocarburanti, la valorizzazione dei rifiuti o la scienza dei materiali, i nostri affidabili sistemi di pirolisi offrono il controllo preciso della temperatura e le prestazioni di cui hai bisogno per raggiungere i tuoi obiettivi. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare la tua specifica applicazione e aiutarti a trasformare i rifiuti in risorse preziose.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Qual è la funzione di un forno ad alta temperatura durante la combustione? Padroneggia la produzione di schiuma di alluminio con precisione

- Come vengono lavorati i compositi mediante sinterizzazione? Soluzioni per materiali ingegnerizzati tramite legame termico avanzato

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni

- Perché viene utilizzato un forno ad alta temperatura con test multi-sonda per la perovskite ABO3? Ottieni dati precisi sulla conduttività