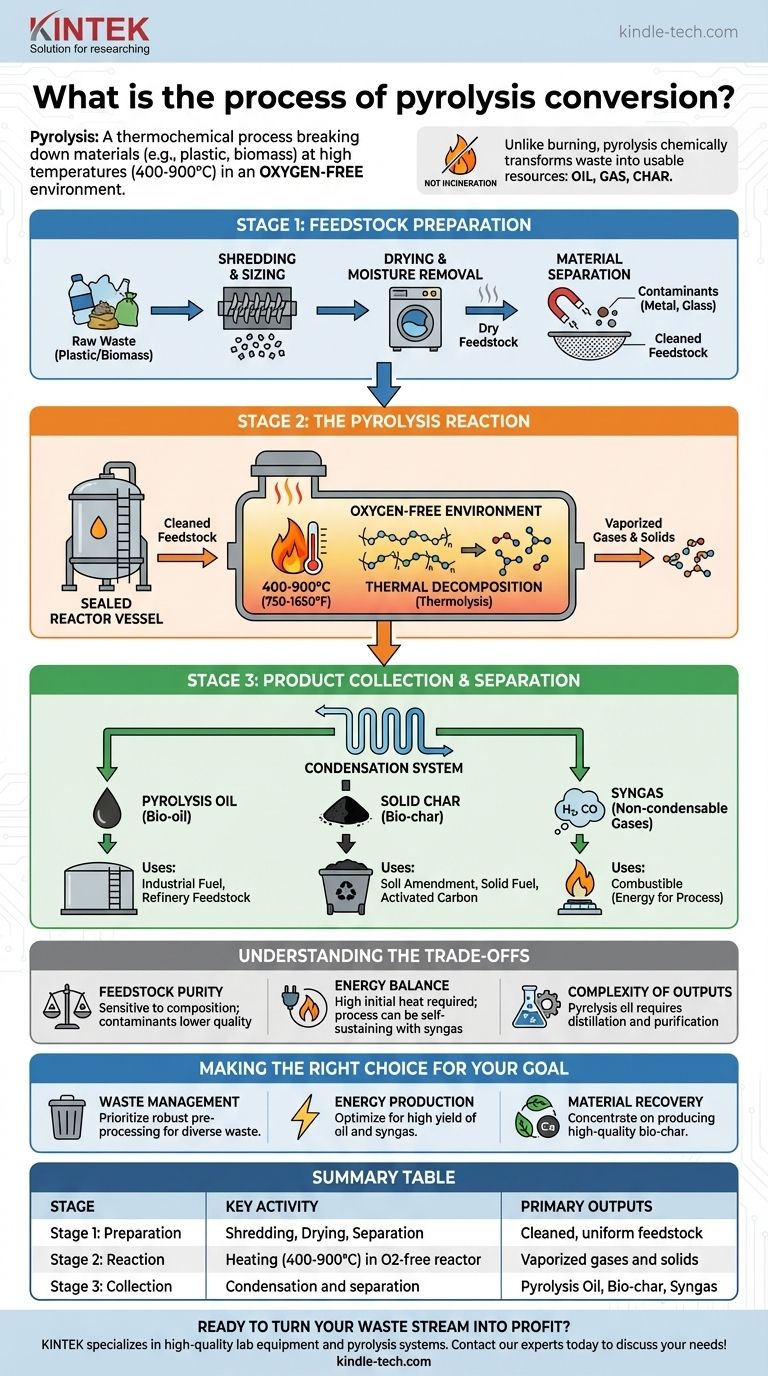

La conversione tramite pirolisi è un processo termochimico che scompone materiali, come plastica o biomassa, ad alte temperature in un ambiente privo di ossigeno. Le fasi principali prevedono la preparazione della materia prima, il riscaldamento in un reattore sigillato per innescare la decomposizione e quindi la raccolta dei prodotti risultanti: un olio liquido, un carbone solido e una miscela di gas non condensabili.

La pirolisi non è incenerimento o combustione. Eliminando l'ossigeno, scompone chimicamente i materiali in nuove sostanze preziose—olio, gas e carbone—anziché semplicemente combustibili in cenere e gas di scarico, trasformando efficacemente i rifiuti in una risorsa.

Fase 1: Preparazione della materia prima

Prima che la reazione principale possa avvenire, la materia prima deve essere adeguatamente preparata. Questa fase è fondamentale per garantire un processo di conversione efficiente e pulito.

Triturazione e dimensionamento

La materia prima, come i rifiuti di plastica o la biomassa, viene prima triturata in pezzi più piccoli e uniformi. Ciò aumenta la superficie, consentendo al calore di penetrare il materiale in modo uniforme e rapido durante la reazione.

Essiccazione e rimozione dell'umidità

L'umidità in eccesso può ostacolare il processo di pirolisi, consumando una notevole quantità di energia per evaporare e potenzialmente creando sottoprodotti indesiderati. La materia prima viene spesso essiccata a un contenuto di umidità specifico per prestazioni ottimali.

Separazione dei materiali

Per i flussi di rifiuti come le plastiche miste, è essenziale separare i materiali non pirolizzabili. Contaminanti come metallo, vetro o PVC vengono rimossi per prevenire danni all'attrezzatura e garantire la purezza dei prodotti finali.

Fase 2: La reazione di pirolisi

Questo è il cuore del processo di conversione, dove la materia prima preparata viene trasformata chimicamente.

Il reattore senza ossigeno

Il materiale pre-processato viene immesso in un reattore sigillato. Tutto l'ossigeno viene espulso da questa camera, che è la caratteristica distintiva della pirolisi. Senza ossigeno, il materiale non può bruciare.

Applicazione di calore elevato

Il reattore viene riscaldato a temperature molto elevate, tipicamente tra 400°C e 900°C (750°F a 1650°F). La temperatura precisa è controllata in base al tipo di materia prima e ai prodotti di output desiderati.

Decomposizione termica

Il calore intenso scompone le molecole polimeriche a catena lunga della materia prima in molecole più piccole e semplici. Questo processo è noto come decomposizione termica o termolisi. Il materiale vaporizza in una miscela di gas e solidi.

Fase 3: Raccolta e separazione dei prodotti

Quando il vapore caldo lascia il reattore, viene trattato per separarlo in prodotti distinti e utilizzabili.

Olio di pirolisi (Bio-olio)

Il vapore caldo viene fatto passare attraverso un sistema di condensazione. I componenti che tornano allo stato liquido a temperatura ambiente vengono raccolti come olio di pirolisi (o bio-olio). Questo liquido può essere purificato e utilizzato come combustibile industriale o raffinato ulteriormente.

Carbone solido (Bio-char)

Il materiale solido, ricco di carbonio, che non vaporizza e rimane nel reattore è noto come bio-char. Questa sostanza può essere utilizzata come ammendante del suolo per migliorarne la fertilità, come combustibile solido o come materia prima per la produzione di carbone attivo.

Syngas

I gas che non condensano in olio sono chiamati gas non condensabili, o syngas. Questa miscela è tipicamente ricca di idrogeno e monossido di carbonio ed è combustibile. Viene spesso riciclata per fornire il calore necessario per far funzionare l'impianto di pirolisi stesso, rendendo il processo più efficiente dal punto di vista energetico.

Comprendere i compromessi

La pirolisi è una tecnologia potente, ma la sua implementazione di successo dipende dalla gestione di diversi fattori chiave.

La purezza della materia prima è fondamentale

Il processo è altamente sensibile alla composizione del materiale in ingresso. I contaminanti possono abbassare la qualità degli output, danneggiare il reattore e aumentare la necessità di costose fasi di purificazione.

Bilancio energetico

Sebbene la pirolisi possa essere autosufficiente bruciando il proprio syngas, l'energia iniziale richiesta per raggiungere la temperatura operativa è significativa. L'efficienza energetica complessiva dipende fortemente dalla scala dell'operazione e dal contenuto di umidità della materia prima.

Complessità degli output

L'olio di pirolisi non è un sostituto diretto del petrolio greggio; è spesso acido e instabile. Richiede una significativa distillazione e purificazione prima di poter essere utilizzato in molte applicazioni, aggiungendo costi e complessità al processo complessivo.

Fare la scelta giusta per il tuo obiettivo

Per applicare la pirolisi in modo efficace, allinea il processo al tuo obiettivo primario.

- Se il tuo obiettivo principale è la gestione dei rifiuti: dai priorità a sistemi di pre-elaborazione robusti per gestire efficacemente flussi di rifiuti diversi e potenzialmente contaminati.

- Se il tuo obiettivo principale è la produzione di energia: ottimizza il processo per un'elevata resa di olio di pirolisi e syngas, che possono essere utilizzati per generare calore o energia.

- Se il tuo obiettivo principale è il recupero di materiale: concentrati sulla produzione di bio-char di alta qualità per applicazioni come l'ammendamento del suolo o la produzione di carbone attivo.

Comprendere queste fasi fondamentali e le loro variabili ti consente di valutare e implementare la tecnologia di pirolisi per raggiungere il tuo obiettivo specifico.

Tabella riassuntiva:

| Fase di Pirolisi | Attività Chiave | Prodotti Primari |

|---|---|---|

| Fase 1: Preparazione della Materia Prima | Triturazione, Essiccazione, Separazione Materiali | Materia prima pulita e uniforme |

| Fase 2: Reazione di Pirolisi | Riscaldamento in reattore senza ossigeno (400-900°C) | Gas e solidi vaporizzati |

| Fase 3: Raccolta dei Prodotti | Condensazione e separazione | Olio di Pirolisi, Bio-char, Syngas |

Pronto a trasformare il tuo flusso di rifiuti in profitto? KINTEK è specializzata in attrezzature da laboratorio di alta qualità e sistemi di pirolisi per una conversione efficiente dei materiali. Che il tuo obiettivo sia la gestione dei rifiuti, la produzione di energia o il recupero di materiale, le nostre soluzioni sono progettate per massimizzare la tua produzione di prezioso olio di pirolisi, bio-char e syngas. Contatta i nostri esperti oggi per discutere come un sistema di pirolisi KINTEK può essere adattato alle tue specifiche esigenze di laboratorio o industriali!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è la temperatura necessaria per la pirolisi dei rifiuti? Una guida per ottimizzare il processo di conversione dei rifiuti in valore

- Quali sono i requisiti di attrezzatura per il caricamento del platino (Pt) su supporti compositi? Agitazione precisa per un'elevata dispersione

- Qual è la differenza tra pirolisi, combustione e gassificazione? Una guida alle tecnologie di conversione termica

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti