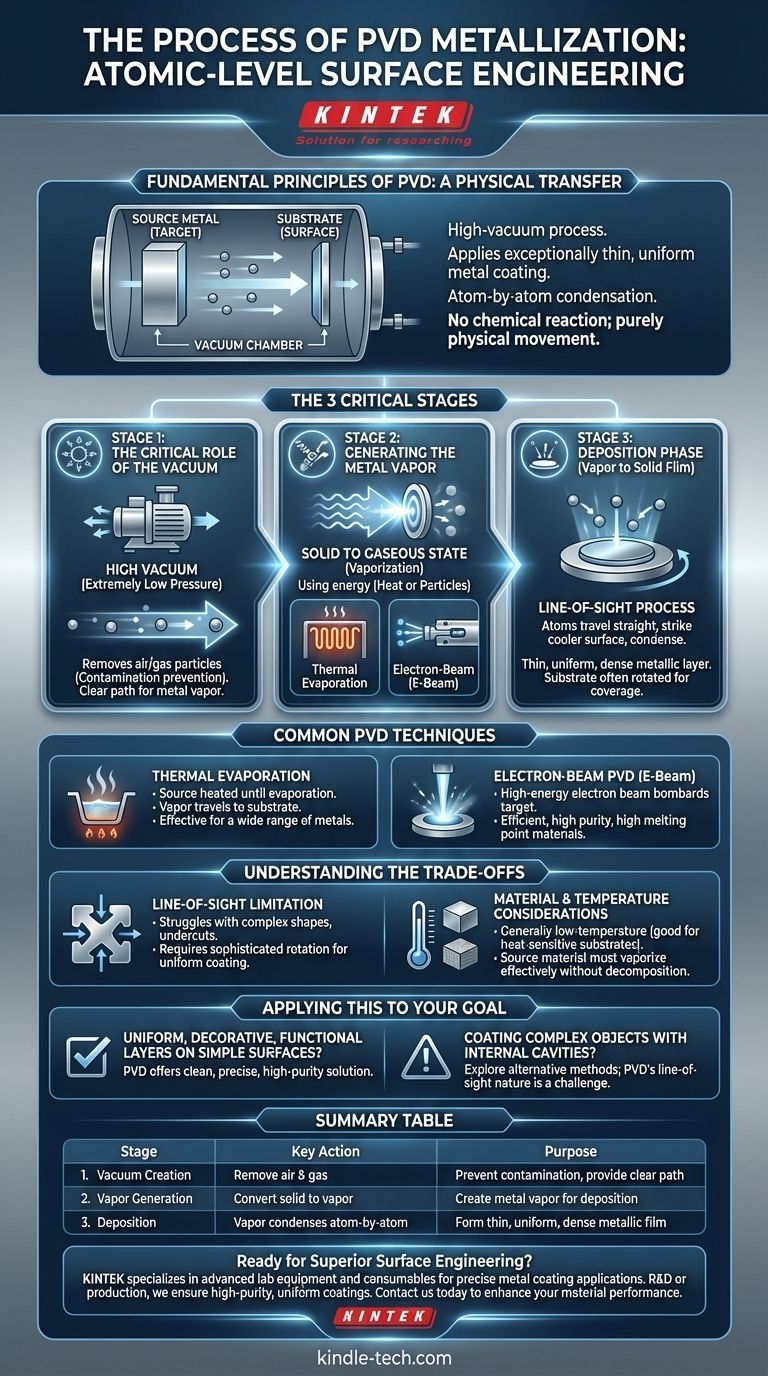

Nella sua essenza, la metallizzazione per Deposizione Fisica da Vapore (PVD) è un processo ad alto vuoto utilizzato per applicare un rivestimento metallico eccezionalmente sottile e uniforme su una superficie, nota come substrato. La tecnica prevede la trasformazione fisica di un metallo solido di origine in vapore, che poi viaggia attraverso il vuoto e si condensa atomo per atomo sul substrato, formando il film metallico desiderato.

Il concetto cruciale da afferrare è che la PVD è un trasferimento di materiale puramente fisico. A differenza dei processi chimici, non avviene alcuna reazione; il metallo viene semplicemente spostato da una sorgente a una superficie come una verniciatura a spruzzo con singoli atomi in un vuoto.

I Principi Fondamentali della PVD

Per comprendere la PVD, è meglio suddividerla nelle sue tre fasi essenziali. Ogni fase è fondamentale per ottenere un rivestimento metallico puro e di alta qualità.

Il Ruolo Critico del Vuoto

L'intero processo PVD si svolge sotto un vuoto molto elevato (pressione estremamente bassa). Questo ambiente controllato è irrinunciabile per due ragioni chiave.

In primo luogo, rimuove l'aria e altre particelle di gas che altrimenti contaminerebbero il film metallico. In secondo luogo, fornisce agli atomi di metallo vaporizzato un percorso chiaro e senza ostacoli dalla sorgente al substrato.

Generazione del Vapore Metallico

Una volta stabilito il vuoto, il materiale sorgente solido (il "bersaglio") deve essere convertito in uno stato gassoso. Questo è il "vapore" nella Deposizione Fisica da Vapore.

Questa trasformazione è ottenuta utilizzando energia. I metodi comuni includono l'evaporazione ad alta temperatura o il bombardamento del bersaglio con particelle ad alta energia come un fascio di elettroni.

La Fase di Deposizione: Dal Vapore al Film Solido

Gli atomi di metallo vaporizzato viaggiano in linea retta dalla sorgente verso il substrato. Questo è spesso definito come un processo a linea di vista.

Quando questi atomi colpiscono la superficie più fredda del substrato, si condensano nuovamente in uno stato solido. Questo avviene atomo per atomo, costruendo uno strato metallico molto sottile, uniforme e denso. Per garantire una copertura uniforme su forme complesse, il substrato viene spesso ruotato durante questa fase.

Tecniche Comuni di Metallizzazione PVD

Sebbene il principio rimanga lo stesso, il metodo utilizzato per generare il vapore può differire, portando a diverse tecniche con vantaggi specifici.

Evaporazione Termica

Questo è un metodo comune in cui il metallo sorgente viene riscaldato nella camera a vuoto fino a quando non inizia a evaporare. Il vapore risultante viaggia quindi verso il substrato e si condensa su di esso. È efficace per una vasta gamma di metalli.

PVD a Fascio di Elettroni (E-Beam)

In questa tecnica più avanzata, un fascio di elettroni ad alta energia viene sparato contro il materiale sorgente. Questa intensa energia bombarda il bersaglio, facendolo vaporizzare con alta efficienza e purezza. Questo metodo consente la deposizione di materiali con punti di fusione molto elevati.

Comprendere i Compromessi

La PVD è una tecnica potente, ma è essenziale riconoscerne le caratteristiche operative e le limitazioni.

La Limitazione della Linea di Vista

Poiché gli atomi di metallo viaggiano in linea retta, la PVD fatica a rivestire l'interno di forme complesse o aree sottosquadro. Ottenere un rivestimento uniforme su una superficie non planare richiede una sofisticata rotazione del substrato e un posizionamento attento.

Considerazioni su Materiali e Temperatura

Il processo è generalmente considerato a bassa temperatura rispetto ad altri metodi di rivestimento, il che è vantaggioso per i substrati sensibili al calore. Tuttavia, la scelta del materiale sorgente è critica, poiché deve essere in grado di essere vaporizzato efficacemente senza decomporsi.

Applicare Questo al Tuo Obiettivo

La scelta dell'approccio giusto dipende interamente dai requisiti per il rivestimento finale.

- Se il tuo obiettivo principale è uno strato metallico uniforme, decorativo o funzionale su una superficie relativamente semplice: la PVD offre una soluzione pulita, precisa e ad alta purezza.

- Se il tuo obiettivo principale è rivestire un oggetto altamente complesso con cavità interne: Potrebbe essere necessario esplorare metodi alternativi, poiché la natura a linea di vista della PVD presenta una sfida significativa.

In definitiva, la metallizzazione PVD fornisce un metodo eccezionalmente controllato per l'ingegneria delle superfici a livello atomico.

Tabella Riepilogativa:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Creazione del Vuoto | Rimuovere aria e particelle di gas | Prevenire la contaminazione e fornire un percorso chiaro per il vapore |

| 2. Generazione del Vapore | Convertire il metallo solido in vapore tramite evaporazione o fascio di elettroni | Creare il vapore metallico per la deposizione |

| 3. Deposizione | Il vapore si condensa atomo per atomo sul substrato | Formare un film metallico sottile, uniforme e denso |

Pronto a ottenere un'ingegneria delle superfici superiore con la metallizzazione PVD? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per applicazioni precise di rivestimento metallico. Che tu stia lavorando su ricerca e sviluppo o produzione, le nostre soluzioni garantiscono rivestimenti ad alta purezza e uniformi per i tuoi substrati. Contattaci oggi per discutere come possiamo supportare le esigenze PVD del tuo laboratorio e migliorare le prestazioni dei tuoi materiali.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura