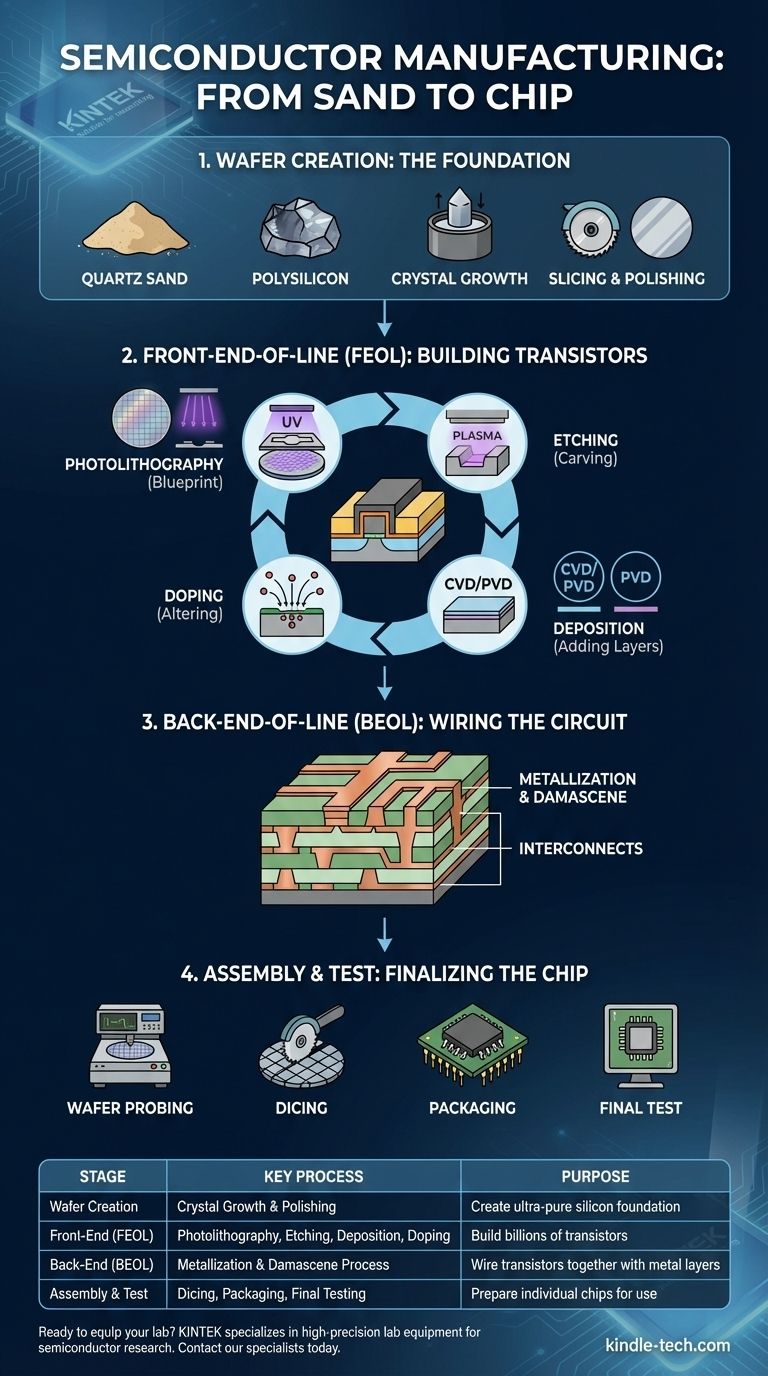

In sostanza, la fabbricazione dei semiconduttori è un processo di costruzione di una città microscopica di miliardi di interruttori elettronici su un wafer di silicio puro. Questa non è una singola azione, ma una sequenza altamente controllata di centinaia di passaggi distinti, ampiamente suddivisi in quattro fasi principali: creazione del wafer di silicio, fabbricazione dei circuiti sul wafer (front-end), cablaggio di tali circuiti (back-end) e, infine, test e confezionamento dei chip finiti. Ogni fase richiede un livello di precisione che è tra i più esigenti di tutta l'industria moderna.

Il concetto centrale da cogliere è che la produzione di chip è un ciclo iterativo di processi additivi e sottrattivi. Strati di materiale, a volte spessi solo pochi atomi, vengono meticolosamente depositati su un wafer di silicio, modellati usando la luce e quindi selettivamente incisi per formare gradualmente i miliardi di transistor che compongono un moderno circuito integrato.

Dalla sabbia al silicio: la creazione del wafer

Prima che qualsiasi circuito possa essere realizzato, la base deve essere perfetta. Questa base è un disco di silicio quasi impeccabile, ultra-puro, chiamato wafer.

La materia prima: il polisilicio

Il processo inizia con sabbia di quarzo (biossido di silicio), che viene riscaldata e purificata per produrre silicio di grado metallurgico. Questo viene poi ulteriormente raffinato in polisilicio di grado elettronico, un materiale puro al 99,9999999%. Questa purezza estrema non è negoziabile, poiché anche la minima impurità può rovinare le proprietà elettriche di un chip.

Crescita del lingotto

Questo polisilicio viene fuso in un crogiolo. Un piccolo cristallo seme viene immerso nel silicio fuso e lentamente tirato verso l'alto mentre ruota. Mentre viene tirato, il silicio fuso si raffredda e si solidifica, seguendo la struttura cristallina del seme. Questo crea un grande cilindro monocristallino noto come lingotto o "boule", che può essere lungo oltre due metri e pesare centinaia di chilogrammi.

Taglio e lucidatura

Il lingotto cilindrico viene quindi tagliato in dischi molto sottili utilizzando una sega con punta di diamante. Questi dischi grezzi, noti come wafer, vengono levigati e lucidati fino a ottenere una superficie a specchio, priva di difetti. Un wafer tipico è spesso meno di un millimetro ma deve essere perfettamente piatto.

Il cuore della produzione di chip: Front-End-of-Line (FEOL)

Qui vengono costruiti i transistor – gli interruttori on/off fondamentali di un chip – direttamente sulla superficie del wafer di silicio. Ciò avviene attraverso un ciclo ripetuto di quattro processi chiave.

Fase 1: Fotolitografia (La planimetria)

La fotolitografia è il passaggio più critico nella produzione di chip. Uno strato di materiale sensibile alla luce, chiamato fotoresist, viene rivestito sul wafer. Una maschera, che agisce come uno stencil contenente la planimetria per uno strato del circuito, viene posizionata sopra il wafer. Una specifica lunghezza d'onda di luce (spesso ultravioletto profondo, o DUV/EUV) viene quindi proiettata attraverso la maschera, alterando la struttura chimica del fotoresist esposto.

Fase 2: Incisione (Intaglio del modello)

Il wafer viene quindi esposto a sostanze chimiche o plasma che rimuovono il fotoresist ammorbidito. Questo lascia uno strato modellato di fotoresist indurito, che protegge alcune aree del wafer mentre ne espone altre. Nel processo di incisione, un gas (incisione a secco) o un liquido (incisione a umido) viene utilizzato per rimuovere il materiale dalle aree esposte, intagliando il modello del circuito nello strato sottostante.

Fase 3: Deposizione (Aggiunta di nuovi strati)

Dopo l'incisione, nuovi strati di materiale vengono aggiunti al wafer. La Deposizione Chimica da Vapore (CVD) è un processo in cui i gas reagiscono per formare un film solido sul wafer, utilizzato per creare strati isolanti (dielettrici). La Deposizione Fisica da Vapore (PVD), o sputtering, bombarda un materiale target con ioni, staccando atomi che poi si depositano sul wafer, spesso utilizzato per strati metallici.

Fase 4: Drogaggio (Alterazione della conduttività)

Per far funzionare un transistor, le proprietà elettriche del silicio stesso devono essere modificate. Questo viene fatto tramite impiantazione ionica, un processo in cui un acceleratore di particelle ad alta energia spara ioni specifici (come boro o fosforo) nel wafer di silicio. Questo "drogaggio" crea le regioni di tipo negativo (tipo N) e di tipo positivo (tipo P) che consentono a un transistor di accendersi e spegnersi.

Questo ciclo di litografia, incisione, deposizione e drogaggio viene ripetuto centinaia di volte per costruire le complesse strutture tridimensionali dei transistor moderni.

Collegamento dei transistor: Back-End-of-Line (BEOL)

Una volta che i miliardi di transistor sono formati nella fase FEOL, devono essere cablati insieme. Questo "cablaggio", noto come interconnessione, è una fitta griglia multistrato di percorsi in rame o alluminio costruita sopra i transistor.

Il processo di metallizzazione

Il processo BEOL rispecchia fedelmente il FEOL ma si concentra sulla creazione di percorsi conduttivi anziché di transistor. Viene depositato uno strato di materiale isolante, quindi litografia e incisione vengono utilizzate per creare trincee e vie (connessioni verticali) dove andranno i fili.

Costruzione degli strati di cablaggio

Queste trincee vengono quindi riempite di rame in un processo chiamato damasceno. Il rame in eccesso sulla superficie viene lucidato via, lasciando uno strato perfettamente piatto con cablaggio in rame intarsiato. Questo processo viene ripetuto per costruire un complesso "sistema autostradale" di 10-20 strati di cablaggio che collega tutti i singoli transistor in un circuito funzionante.

Comprendere i compromessi e le sfide

Il processo di fabbricazione dei semiconduttori è definito dalle sue sfide estreme. Il successo è misurato dalla capacità di superarle.

La tirannia della pulizia

Un transistor moderno è così piccolo che un singolo granello di polvere è come un masso gigante, capace di cortocircuitare un circuito e distruggere un intero chip. Per questo motivo i chip vengono prodotti in camere bianche, strutture migliaia di volte più pulite di una sala operatoria chirurgica. I lavoratori devono indossare "tute da coniglio" dalla testa ai piedi per prevenire la contaminazione.

La ricerca di nodi più piccoli

Il progresso dell'industria è guidato dalla riduzione delle dimensioni dei transistor, una tendenza descritta dalla Legge di Moore. Questi "nodi di processo" (ad esempio, 7nm, 5nm) si riferiscono alla scala delle caratteristiche sul chip. Man mano che le caratteristiche si riducono, sfide fisiche come il tunneling quantistico – dove gli elettroni fuoriescono dagli isolanti – diventano significative, richiedendo nuovi materiali e design di transistor (come i FinFET).

Resa: la metrica definitiva del successo

La resa è la percentuale di chip funzionanti per wafer. Poiché il processo ha centinaia di passaggi, un piccolo errore in qualsiasi fase può creare un difetto. Una resa del 90% può sembrare alta, ma significa che il 10% della produzione incredibilmente costosa è inutile. Migliorare la resa anche solo dell'1-2% può tradursi in milioni di dollari di entrate aggiuntive.

Finalizzazione del chip: assemblaggio e test

Dopo centinaia di passaggi, il wafer contiene centinaia o migliaia di singoli chip, noti come die.

Test e taglio del wafer

Innanzitutto, sonde automatizzate testano ogni singolo die sul wafer per identificare quali sono funzionanti. Il wafer viene quindi tagliato in singoli die con una sega diamantata in un processo chiamato dicing.

Confezionamento e test finale

I die funzionanti vengono quindi inviati per il confezionamento. Il minuscolo e fragile die di silicio viene montato su un substrato e incapsulato in un alloggiamento protettivo di plastica o ceramica. Questo pacchetto fornisce i pin o i pad metallici che collegano il chip al mondo esterno. Dopo il confezionamento, il chip subisce un test finale e rigoroso prima di essere spedito.

Perché questo processo è importante

Comprendere i fondamenti della fabbricazione dei chip fornisce un contesto cruciale per l'intero panorama tecnologico.

- Se il tuo focus principale è l'ingegneria o la ricerca: Riconosci che il ciclo iterativo di litografia, incisione, deposizione e drogaggio è il blocco fondamentale di tutta l'elettronica moderna.

- Se il tuo focus principale è il business o l'investimento: Comprendi che la resa, l'immenso costo di capitale di un impianto di fabbricazione (fab) e la corsa incessante a nodi di processo più piccoli sono i principali motori della concorrenza di mercato e delle dinamiche della catena di approvvigionamento.

- Se il tuo focus principale è la tecnologia in generale: Apprezza che lo smartphone che hai in mano o il server che gira nel cloud sono il risultato di uno dei processi di produzione più complessi, precisi e costosi mai sviluppati dall'umanità.

In definitiva, il mondo digitale è costruito non solo su software intelligente, ma su una base fisica di fisica applicata e precisione di fabbricazione su una scala quasi inimmaginabile.

Tabella riassuntiva:

| Fase | Processo chiave | Scopo |

|---|---|---|

| Creazione del wafer | Crescita del cristallo e lucidatura | Creare una base di silicio ultra-pura |

| Front-End (FEOL) | Fotolitografia, incisione, deposizione, drogaggio | Costruire miliardi di transistor |

| Back-End (BEOL) | Metallizzazione e processo damasceno | Cablare i transistor insieme con strati metallici |

| Assemblaggio e test | Taglio, confezionamento, test finale | Preparare i singoli chip per l'uso |

Sei pronto a equipaggiare il tuo laboratorio per la ricerca o la produzione di semiconduttori? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alta precisione essenziali per i processi di fabbricazione dei semiconduttori, inclusi sistemi di deposizione, strumenti di incisione e soluzioni per la movimentazione dei wafer. La nostra esperienza garantisce l'affidabilità e la purezza che il tuo lavoro richiede. Contatta oggi i nostri specialisti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio nell'industria dei semiconduttori.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD