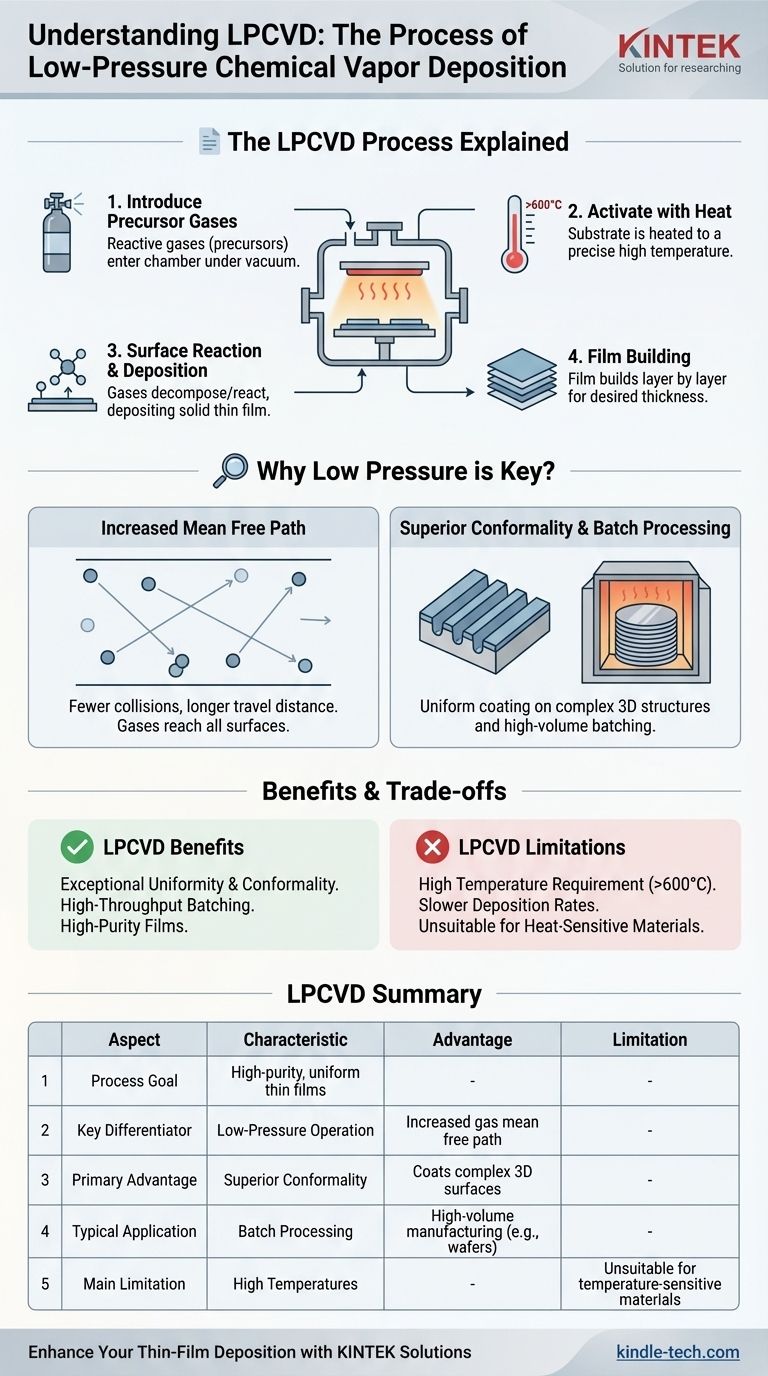

In sintesi, la Deposizione Chimica da Vapore a Bassa Pressione (LPCVD) è un processo che crea un film sottile solido e di elevata purezza sulla superficie di un materiale (noto come substrato). Funziona introducendo gas precursori reattivi in una camera a pressione molto bassa e ad alta temperatura. Il calore provoca la reazione e la decomposizione dei gas, depositando uno strato uniforme del materiale desiderato sul substrato riscaldato.

L'intuizione fondamentale è che operare a bassa pressione aumenta significativamente l'uniformità del film depositato. Ciò consente all'LPCVD di rivestire superfici tridimensionali complesse e di processare molti substrati contemporaneamente con una consistenza eccezionale.

Il Processo Fondamentale: Deposizione Chimica da Vapore (CVD)

Prima di comprendere il vantaggio della "bassa pressione", dobbiamo prima cogliere il meccanismo centrale della Deposizione Chimica da Vapore (CVD), che costituisce la base per il processo LPCVD.

Passaggio 1: Introduzione dei Gas Precursori

Il processo inizia alimentando gas volatili specifici, noti come precursori, in una camera di reazione mantenuta sotto vuoto. Questi gas contengono gli elementi chimici che costituiranno il film sottile finale.

Passaggio 2: Attivazione della Reazione con il Calore

All'interno della camera, uno o più substrati vengono riscaldati a una precisa temperatura di reazione. Questa energia termica è il catalizzatore per l'intero processo.

Passaggio 3: Deposizione sul Substrato

Quando i gas precursori entrano in contatto con la superficie calda del substrato, subiscono una reazione chimica o si decompongono. Questa reazione forma un materiale solido non volatile che si lega direttamente al substrato, creando il film sottile.

Passaggio 4: Costruzione del Film

Nel tempo, questo processo di deposizione continua, costruendo il film strato dopo strato. Il risultato è un materiale solido altamente puro e spesso cristallino o amorfo distribuito uniformemente sul substrato.

Perché la Bassa Pressione è il Fattore Chiave di Differenziazione

L'esecuzione del processo CVD a bassa pressione (LPCVD) non è un piccolo aggiustamento; cambia fondamentalmente la fisica della deposizione e fornisce vantaggi distinti e potenti.

Aumento del Cammino Libero Medio

A bassa pressione, ci sono molte meno molecole di gas nella camera. Ciò aumenta drasticamente il cammino libero medio: la distanza media che una molecola di gas può percorrere prima di collidere con un'altra.

Questo percorso più lungo significa che le molecole precursore hanno maggiori probabilità di raggiungere ogni angolo e fessura del substrato prima di reagire, piuttosto che reagire in fase gassosa.

Conformità Superiore

Il risultato diretto di un aumento del cammino libero medio è una conformità eccezionale. Il film si deposita uniformemente non solo sulle superfici piane, ma anche su gradini, all'interno di trincee e attorno a complesse strutture 3D.

Questo è un vantaggio chiave rispetto ai metodi di deposizione a linea di vista come la Deposizione Fisica da Vapore (PVD).

Elaborazione Batch ad Alto Rendimento

L'eccellente uniformità dell'LPCVD consente di impilare i substrati verticalmente in un forno, molto vicini l'uno all'altro.

Poiché il gas può penetrare efficacemente negli spazi intermedi, centinaia di wafer o componenti possono essere rivestiti simultaneamente in un unico "batch", rendendo il processo altamente efficiente per la produzione.

Comprendere i Compromessi

Sebbene potente, l'LPCVD non è la soluzione per ogni applicazione. I suoi limiti principali sono direttamente legati alla sua dipendenza dall'energia termica.

Requisito di Alta Temperatura

I processi LPCVD richiedono tipicamente temperature molto elevate (spesso >600°C) per guidare le reazioni chimiche necessarie.

Questo calore elevato può danneggiare o alterare i materiali o i dispositivi sottostanti già fabbricati sul substrato, rendendolo inadatto per applicazioni sensibili alla temperatura.

Velocità di Deposizione Inferiori

Il processo è generalmente limitato dalla velocità della reazione superficiale. Rispetto ad altri metodi come la CVD a pressione atmosferica (APCVD), le velocità di deposizione per l'LPCVD sono spesso inferiori.

Ciò lo rende meno ideale per applicazioni che richiedono film molto spessi dove la velocità è la preoccupazione dominante.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione dipende interamente dalle proprietà richieste del film finale e dai vincoli del tuo substrato.

- Se la tua priorità principale è un'uniformità eccezionale e un rivestimento conforme su superfici complesse: L'LPCVD è la scelta superiore grazie al suo funzionamento a bassa pressione.

- Se la tua priorità principale è il rendimento della produzione ad alto volume: La capacità di elaborazione batch dell'LPCVD lo rende una soluzione altamente conveniente ed efficiente.

- Se il tuo substrato non può sopportare alte temperature: Devi considerare metodi alternativi come la CVD potenziata al plasma (PECVD), che utilizza l'energia del plasma per consentire reazioni a temperature molto più basse.

In definitiva, comprendere l'interazione tra pressione, temperatura e trasporto dei gas è la chiave per padroneggiare la deposizione di film sottili.

Tabella Riassuntiva:

| Aspetto Chiave | Caratteristica LPCVD |

|---|---|

| Obiettivo del Processo | Depositare film sottili uniformi e di elevata purezza su un substrato |

| Fattore Chiave di Differenziazione | Opera a bassa pressione per aumentare il cammino libero medio dei gas |

| Vantaggio Principale | Conformità e uniformità superiori su strutture 3D complesse |

| Applicazione Tipica | Elaborazione batch ad alto rendimento di più substrati (es. wafer) |

| Limite Principale | Richiede alte temperature (>600°C), non adatto per materiali sensibili alla temperatura |

Hai bisogno di un film sottile uniforme e di elevata purezza per la tua applicazione?

KINTEK è specializzata nel fornire apparecchiature da laboratorio avanzate e materiali di consumo per processi di deposizione di film sottili precisi come l'LPCVD. Sia che tu stia sviluppando dispositivi a semiconduttore, MEMS o rivestimenti avanzati, le nostre soluzioni ti aiutano a ottenere un'eccezionale uniformità e conformità del film anche sulle superfici 3D più complesse.

Contatta oggi i nostri esperti per discutere come i nostri sistemi e il supporto LPCVD possono migliorare le capacità del tuo laboratorio e il rendimento produttivo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza