Nella sua essenza, la deposizione chimica da vapore a bassa pressione (LPCVD) è un processo di produzione utilizzato per creare film solidi sottili eccezionalmente puri e uniformi su un substrato. Lo ottiene introducendo gas precursori reattivi in una camera riscaldata a una pressione molto bassa. Il calore fa sì che questi gas si decompongano e reagiscano sulla superficie del substrato, costruendo il film un livello atomico alla volta, mentre la bassa pressione assicura che i gas rivestano la superficie in modo uniforme.

Il vantaggio fondamentale della LPCVD non riguarda solo la creazione di un film sottile; riguarda il raggiungimento di un controllo senza pari. Riducendo significativamente la pressione della camera, il processo forza le reazioni chimiche ad avvenire sulla superficie del substrato piuttosto che nel gas, portando a film eccezionalmente uniformi e puri anche su strutture 3D complesse.

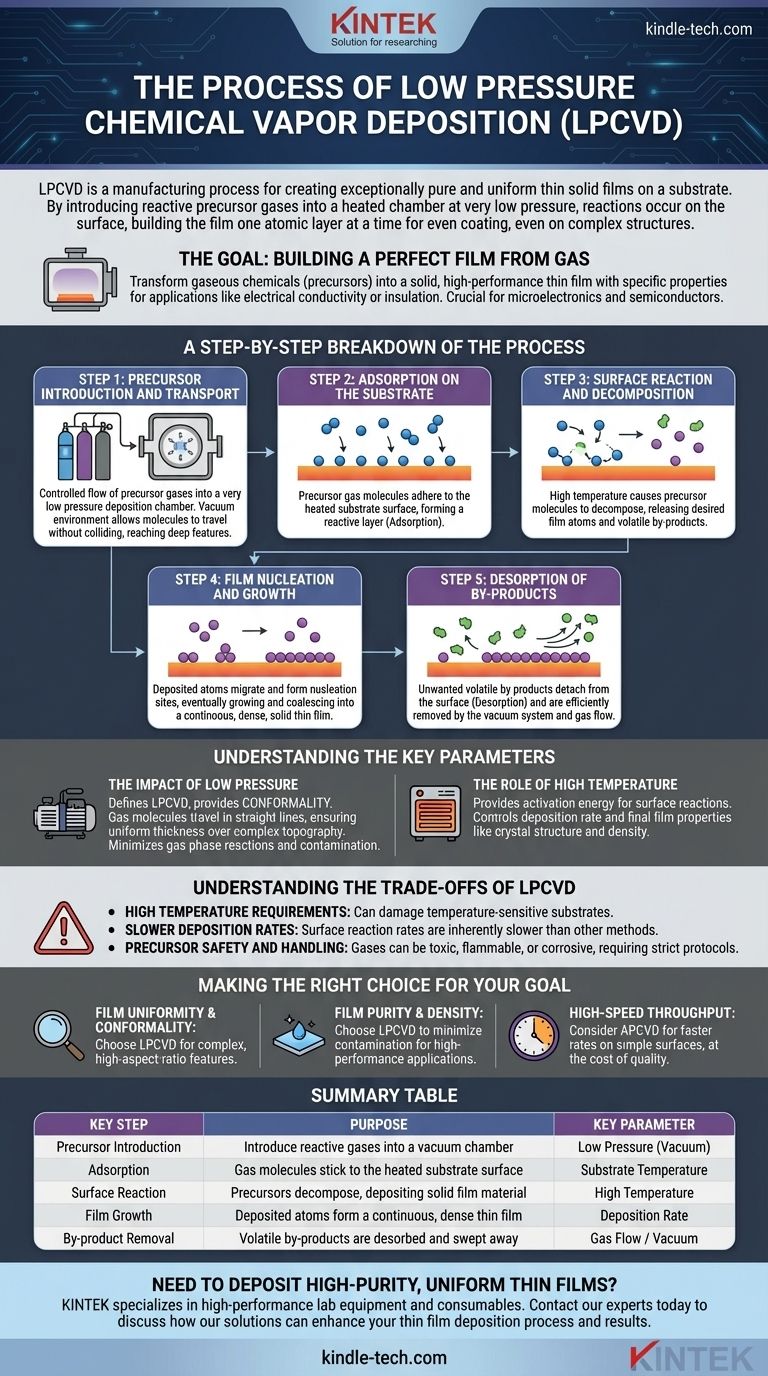

L'Obiettivo: Costruire un Film Perfetto dal Gas

L'obiettivo finale della LPCVD è trasformare le sostanze chimiche gassose, note come precursori, in un film sottile solido e ad alte prestazioni con proprietà specifiche e desiderate. Questo film diventa parte integrante del componente finale, fornendo caratteristiche come conduttività elettrica, isolamento o resistenza all'usura.

La LPCVD è un processo dominante nella produzione di microelettronica e semiconduttori, dove la qualità e l'uniformità di questi sottili strati sono assolutamente critiche per le prestazioni del dispositivo.

Una Spiegazione Passo Passo del Processo

Sebbene avvenga su scala microscopica, il processo LPCVD segue una chiara sequenza di eventi fisici e chimici. Ogni fase è controllata con precisione per garantire che il film finale soddisfi le specifiche.

Fase 1: Introduzione e Trasporto dei Precursori

Il processo inizia alimentando un flusso controllato di uno o più gas precursori nella camera di deposizione. La camera viene mantenuta a una pressione molto bassa, spesso migliaia di volte inferiore a quella atmosferica.

Questo ambiente sottovuoto è fondamentale. Permette alle molecole di gas di percorrere lunghe distanze senza collisioni, assicurando che raggiungano tutte le aree del substrato, comprese trincee profonde o caratteristiche complesse.

Fase 2: Adsorbimento sul Substrato

Quando le molecole del gas precursore arrivano al substrato riscaldato, perdono energia e si "attaccano" temporaneamente alla superficie. Questo processo fisico è noto come adsorbimento.

La superficie del substrato è ora coperta da uno strato di molecole reattive, pronte per la fase successiva.

Fase 3: Reazione Superficiale e Decomposizione

L'alta temperatura del substrato fornisce l'energia termica necessaria per rompere i legami chimici all'interno delle molecole precursore adsorbite. Questa è la reazione chimica centrale del processo.

I precursori si decompongono, lasciando dietro di sé gli atomi desiderati per il film e creando altri sottoprodotti chimici volatili.

Fase 4: Nucleazione e Crescita del Film

Gli atomi depositati non sono inizialmente un film uniforme. Migrano attraverso la superficie del substrato finché non trovano "siti di nucleazione" stabili e iniziano a formare piccole isole del nuovo materiale.

Queste isole crescono e si uniscono, formando infine un film sottile continuo, denso e solido sul substrato.

Fase 5: Desorbimento dei Sottoprodotti

I sottoprodotti volatili indesiderati della reazione chimica (Fase 3) devono essere rimossi. Queste molecole si staccano dalla superficie in un processo chiamato desorbimento.

Un flusso di gas continuo attraverso la camera, mantenuto dal sistema di vuoto, spazza via in modo efficiente questi sottoprodotti, impedendo che vengano incorporati nel film come impurità.

Comprendere i Parametri Chiave

Il successo della LPCVD dipende dal controllo preciso di due variabili principali: pressione e temperatura.

L'Impatto della Bassa Pressione

La bassa pressione è ciò che definisce la LPCVD e le conferisce il suo vantaggio principale: la conformità. Poiché le molecole di gas possono viaggiare in linea retta verso la superficie, il processo non è limitato dalla diffusione. Ciò consente di depositare un film di spessore perfettamente uniforme su topografie altamente complesse e irregolari.

Inoltre, riducendo la densità delle molecole di gas, la bassa pressione minimizza le reazioni chimiche indesiderate nella fase gassosa, che altrimenti formerebbero particelle che contaminerebbero il film.

Il Ruolo dell'Alta Temperatura

La temperatura è il motore del processo. Fornisce l'energia di attivazione necessaria per avviare le reazioni chimiche sulla superficie del substrato.

Il controllo della temperatura consente agli ingegneri di controllare la velocità di deposizione e di influenzare le proprietà finali del film, come la sua struttura cristallina e la densità.

Comprendere i Compromessi della LPCVD

Sebbene potente, la LPCVD non è la soluzione per ogni applicazione. I suoi limiti principali sono una diretta conseguenza dei suoi punti di forza.

Requisiti di Alta Temperatura

La LPCVD opera tipicamente ad alte temperature (spesso >600°C), il che può danneggiare o alterare substrati sensibili alla temperatura come plastiche o certi strati metallici. Ciò limita la gamma di materiali con cui può essere utilizzata.

Velocità di Deposizione Inferiori

Il processo è intrinsecamente controllato dalle velocità di reazione superficiale, che sono spesso più lente delle velocità limitate dal trasporto di massa delle tecniche a pressione più elevata. Ciò rende la LPCVD un processo relativamente lento, scambiando la velocità per una qualità del film superiore.

Sicurezza e Manipolazione dei Precursori

I gas utilizzati come precursori nella LPCVD possono essere altamente tossici, infiammabili o corrosivi. Ciò richiede protocolli di sicurezza e sistemi di gestione dei gas sofisticati e costosi.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di una tecnica di deposizione dipende interamente dal risultato richiesto. La LPCVD è uno strumento di alta precisione per applicazioni esigenti.

- Se la tua attenzione principale è l'uniformità del film e la conformità: La LPCVD è la scelta superiore per rivestire caratteristiche complesse ad alto rapporto di aspetto presenti nella microelettronica moderna.

- Se la tua attenzione principale è la purezza e la densità del film: L'ambiente a bassa pressione minimizza la contaminazione da particelle, rendendo la LPCVD ideale per applicazioni ottiche ed elettroniche ad alte prestazioni.

- Se la tua attenzione principale è l'elevata velocità di produzione su superfici piane e semplici: Potresti considerare alternative come la CVD a pressione atmosferica (APCVD), che offre velocità di deposizione più elevate a scapito della qualità del film.

In definitiva, padroneggiare il processo LPCVD significa sfruttare il suo controllo preciso sull'ambiente di deposizione per costruire materiali di qualità senza pari.

Tabella Riassuntiva:

| Fase Chiave | Scopo | Parametro Chiave |

|---|---|---|

| Introduzione del Precursore | Introdurre gas reattivi in una camera a vuoto | Bassa Pressione (Vuoto) |

| Adsorbimento | Le molecole di gas si attaccano alla superficie del substrato riscaldato | Temperatura del Substrato |

| Reazione Superficiale | I precursori si decompongono, depositando materiale solido del film | Alta Temperatura |

| Crescita del Film | Gli atomi depositati formano un film sottile continuo e denso | Velocità di Deposizione |

| Rimozione dei Sottoprodotti | I sottoprodotti volatili vengono desorbiti e spazzati via | Flusso di Gas / Vuoto |

Hai bisogno di depositare film sottili uniformi e di elevata purezza per il tuo progetto di semiconduttori o materiali avanzati?

Il processo LPCVD è una pietra angolare della produzione di alta precisione, ma richiede una conoscenza esperta e attrezzature affidabili per essere eseguito con successo. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per esigenze di laboratorio esigenti. La nostra esperienza può aiutarti a sfruttare i vantaggi della LPCVD—eccezionale conformità e purezza del film—per le tue applicazioni più critiche.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare il tuo processo e i risultati della deposizione di film sottili.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati