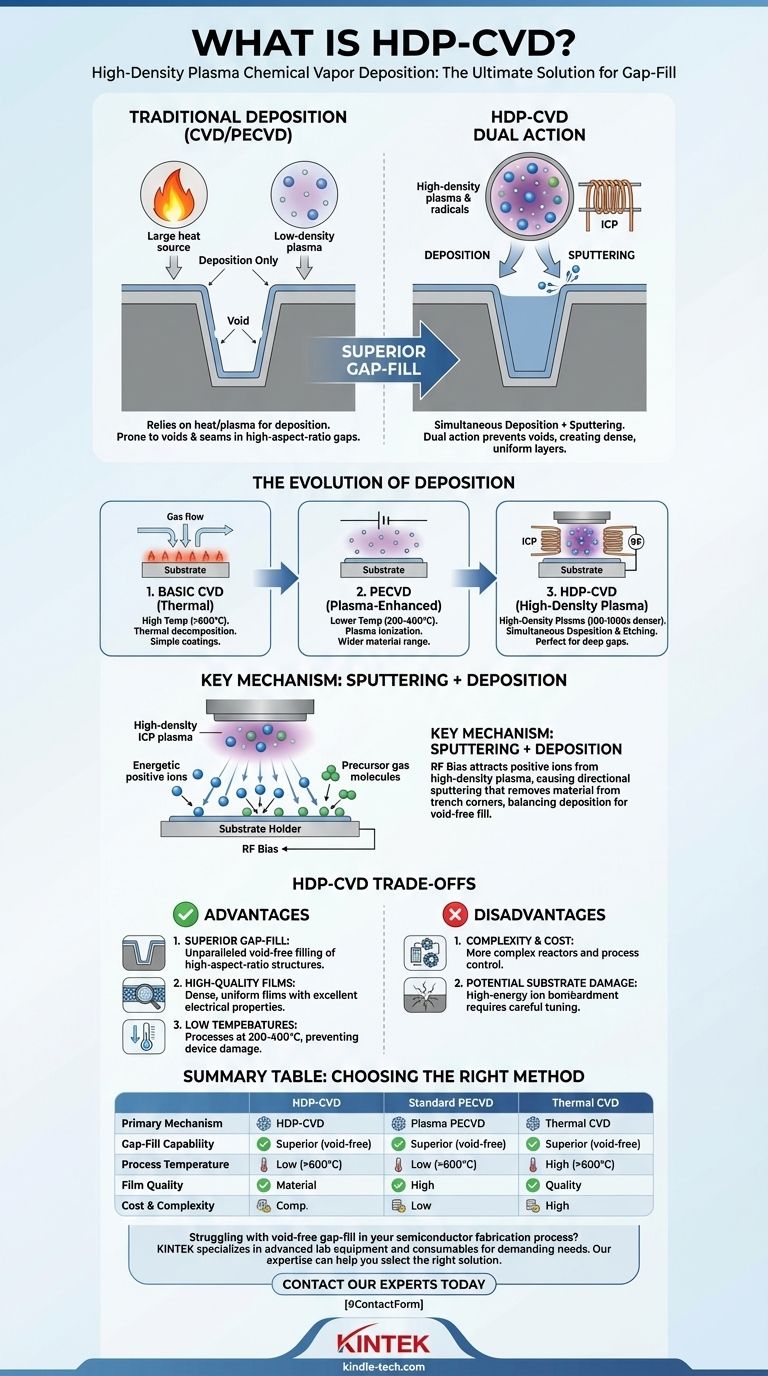

In sintesi, la deposizione chimica da fase vapore ad alta densità (HDP-CVD) è un processo avanzato utilizzato per depositare film sottili di alta qualità, specialmente per riempire vuoti microscopici ad alto rapporto d'aspetto nella produzione di semiconduttori. A differenza della CVD standard, che si basa principalmente sul calore, l'HDP-CVD utilizza un plasma ad alta densità accoppiato induttivamente per depositare materiale e contemporaneamente rimuoverlo tramite sputtering. Questa duplice azione impedisce la formazione di vuoti e crea uno strato denso e uniforme.

La differenza fondamentale nell'HDP-CVD è la sua capacità di eseguire deposizione ed incisione simultanee. Questa caratteristica unica le consente di riempire trincee profonde e strette senza creare i vuoti o le giunzioni che affliggono i metodi di deposizione meno avanzati.

Le basi: Comprendere la CVD di base

Cos'è la deposizione chimica da fase vapore?

La deposizione chimica da fase vapore (CVD) è un processo fondamentale per produrre materiali solidi ad alte prestazioni come film sottili. Comporta l'introduzione di uno o più gas precursori volatili in una camera di reazione.

Questi gas reagiscono o si decompongono sulla superficie di un substrato riscaldato, con conseguente deposizione del materiale solido desiderato. Il film risultante può essere cristallino o amorfo.

Il ruolo dell'energia

Nella CVD termica tradizionale, temperature elevate (spesso >600°C) forniscono l'energia necessaria per rompere i legami chimici nei gas precursori e guidare la reazione di deposizione.

Le proprietà del film finale sono controllate regolando condizioni come temperatura, pressione e i gas specifici utilizzati.

L'evoluzione al plasma ad alta densità

Andare oltre il calore: CVD potenziata al plasma (PECVD)

Per depositare film a temperature più basse, è stata sviluppata la CVD potenziata al plasma (PECVD). Invece di fare affidamento esclusivamente sull'energia termica, la PECVD utilizza un campo elettrico per ionizzare i gas precursori, creando un plasma.

Questo plasma contiene ioni e radicali altamente reattivi che possono depositare un film a temperature molto più basse (tipicamente 200-400°C), rendendolo adatto a una gamma più ampia di materiali.

Perché il plasma "ad alta densità" è importante

L'HDP-CVD è una forma specializzata di PECVD. Utilizza un plasma che è significativamente più ionizzato—tipicamente da 100 a 1.000 volte più denso—rispetto a quello utilizzato nei sistemi PECVD convenzionali.

Questo plasma ad alta densità è solitamente generato da una sorgente a plasma accoppiato induttivamente (ICP), che trasferisce energia in modo efficiente al gas. Ciò consente al processo di funzionare a pressioni più basse, migliorando la purezza e l'uniformità del film.

Il meccanismo centrale: Sputtering + Deposizione

La caratteristica distintiva dell'HDP-CVD è l'applicazione di un bias a radiofrequenza (RF) separato al supporto del substrato (il mandrino del wafer).

Questo bias attira ioni positivi dal plasma ad alta densità, facendoli accelerare verso il substrato. Questi ioni energetici bombardano fisicamente la superficie, un processo noto come sputtering.

Il risultato è un equilibrio dinamico: i gas precursori depositano costantemente un film, mentre l'azione di sputtering lo incide costantemente. Poiché lo sputtering è altamente direzionale (perpendicolare alla superficie), rimuove preferenzialmente il materiale dagli angoli superiori di una trincea, mantenendola aperta e consentendo al fondo di riempirsi completamente.

Comprendere i compromessi

Vantaggio: Riempimento di vuoti superiore

La ragione principale per utilizzare l'HDP-CVD è la sua capacità impareggiabile di ottenere un riempimento privo di vuoti di strutture ad alto rapporto d'aspetto, come gli spazi tra le linee metalliche su un circuito integrato. Nessun'altra tecnica di deposizione esegue questo compito in modo altrettanto efficace.

Vantaggio: Film di alta qualità a basse temperature

Il plasma ad alta densità produce un film denso e di alta qualità con eccellenti proprietà elettriche e meccaniche. Ciò si ottiene a una temperatura del substrato relativamente bassa, prevenendo danni alle strutture dei dispositivi sottostanti.

Svantaggio: Complessità e costo del processo

I reattori HDP-CVD sono significativamente più complessi e costosi dei sistemi PECVD o CVD termici standard. La necessità di sorgenti separate per la generazione del plasma e il biasing del substrato aumenta i costi e le sfide del controllo del processo.

Svantaggio: Potenziale di danno al substrato

Il bombardamento ionico ad alta energia che abilita l'effetto sputtering può anche causare danni fisici alla superficie del substrato. Ciò richiede una messa a punto attenta dei parametri di processo per bilanciare i benefici del riempimento dei vuoti rispetto al rischio di danno al dispositivo.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di deposizione dipende interamente dai vincoli geometrici e termici della tua applicazione.

- Se la tua priorità principale è il riempimento privo di vuoti di trincee profonde e strette: L'HDP-CVD è la soluzione definitiva e spesso l'unica praticabile.

- Se la tua priorità principale è un semplice rivestimento conforme su una superficie relativamente piana: La PECVD standard è un'alternativa più economica e semplice.

- Se la tua priorità principale è ottenere la massima purezza su un substrato tollerante alla temperatura: La CVD termica tradizionale ad alta temperatura potrebbe essere ancora la scelta migliore.

In definitiva, l'HDP-CVD è uno strumento specializzato progettato per risolvere una delle sfide più difficili della microfabbricazione moderna: riempire perfettamente gli spazi che sono molto più profondi che larghi.

Tabella riassuntiva:

| Caratteristica | HDP-CVD | PECVD Standard | CVD Termica |

|---|---|---|---|

| Meccanismo principale | Deposizione e sputtering simultanei | Deposizione potenziata al plasma | Decomposizione termica |

| Capacità di riempimento dei vuoti | Superiore (senza vuoti) | Limitata | Scarsa |

| Temperatura del processo | Bassa (200-400°C) | Bassa (200-400°C) | Alta (>600°C) |

| Qualità del film | Denso, alta qualità | Buona | Alta purezza |

| Costo e complessità | Alto | Moderato | Basso o Moderato |

Hai problemi con il riempimento di vuoti senza vuoti nel tuo processo di fabbricazione di semiconduttori? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per esigenze di laboratorio esigenti. La nostra esperienza nelle tecnologie di deposizione può aiutarti a selezionare la soluzione giusta per la tua applicazione specifica.

Contatta oggi i nostri esperti tramite il nostro Modulo di Contatto per discutere come le nostre soluzioni possono migliorare il tuo processo di microfabbricazione e ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione