Al suo centro, la deposizione a fascio di elettroni è un metodo di deposizione fisica da vapore (PVD) utilizzato per creare film sottili altamente precisi. Il processo utilizza un fascio di elettroni ad alta energia per riscaldare un materiale sorgente all'interno di una camera a vuoto fino a quando non evapora. Questo vapore risultante viaggia e si condensa su un oggetto bersaglio, come una lente ottica o un wafer semiconduttore, formando un rivestimento sottile e uniforme.

La deposizione a fascio di elettroni è apprezzata per la sua versatilità, velocità ed economicità. È una tecnologia dominante per la creazione di rivestimenti ad alta purezza in applicazioni ad alto volume utilizzando un fascio di energia focalizzato per vaporizzare una gamma di materiali più ampia e meno costosa rispetto a molti processi concorrenti.

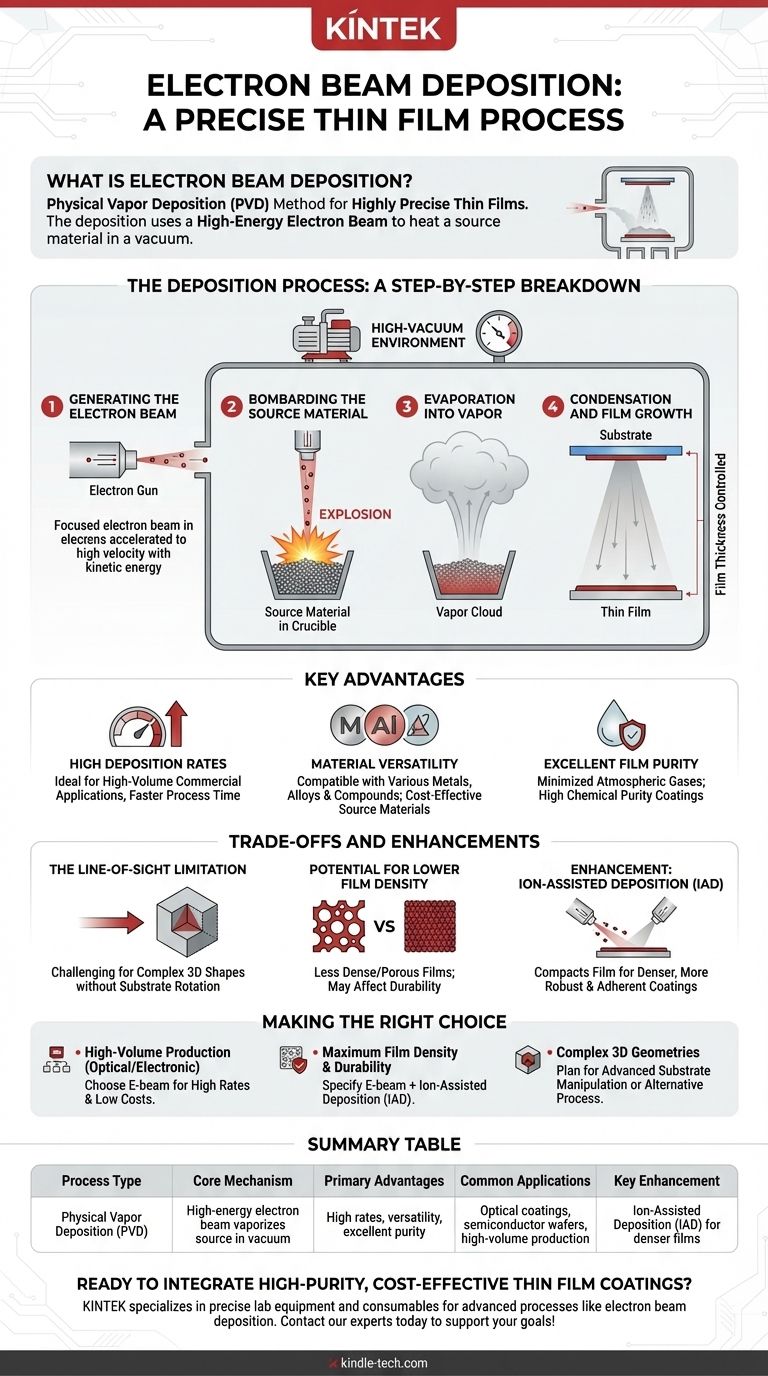

Il Processo di Deposizione: Una Spiegazione Passo Dopo Passo

Per comprendere le sue capacità, è essenziale visualizzare la meccanica del processo, che avviene interamente in un ambiente ad alto vuoto per garantire la purezza del film.

Passo 1: Generazione del Fascio di Elettroni

Il processo inizia con una pistola elettronica, che genera un flusso focalizzato di elettroni. Questi elettroni vengono accelerati a una velocità molto elevata, conferendo loro una significativa energia cinetica.

Passo 2: Bombardamento del Materiale Sorgente

Questo fascio di elettroni ad alta energia viene guidato magneticamente per colpire un materiale sorgente—spesso sotto forma di polvere o granuli—tenuto in un crogiolo. Il trasferimento di energia intenso e concentrato è spesso descritto come bombardamento.

Passo 3: Evaporazione in Vapore

Il bombardamento aumenta rapidamente la temperatura del materiale sorgente fino al suo punto di evaporazione. Questo trasforma il materiale solido direttamente in un vapore gassoso, che poi si espande all'interno della camera a vuoto.

Passo 4: Condensazione e Crescita del Film

Il vapore viaggia in linea retta fino a quando non entra in contatto con il substrato più freddo (l'oggetto che viene rivestito). Al contatto, il vapore si condensa nuovamente in stato solido, formando un film sottile. Lo spessore di questo film è controllato con precisione monitorando la velocità e il tempo di deposizione.

Vantaggi Chiave della Deposizione a Fascio di Elettroni

Ingegneri e produttori scelgono la deposizione E-beam quando certi risultati sono critici. I suoi principali vantaggi risiedono nell'efficienza e nella flessibilità.

Alte Velocità di Deposizione

Rispetto ad altri metodi come lo sputtering magnetronico, la deposizione E-beam può raggiungere velocità di deposizione significativamente più elevate. Ciò la rende ideale per applicazioni commerciali ad alto volume in cui il tempo di processo per lotto è un fattore economico critico.

Versatilità dei Materiali

Il processo è compatibile con una vasta gamma di materiali, inclusi metalli, leghe e composti dielettrici. Fondamentalmente, i materiali sorgente sono spesso meno costosi dei "target" specializzati richiesti per lo sputtering, riducendo i costi di produzione complessivi.

Eccellente Purezza del Film

Poiché il processo avviene in alto vuoto, il rischio che gas atmosferici rimangano intrappolati nel film è minimizzato. Ciò si traduce in rivestimenti con purezza chimica molto elevata.

Comprendere i Compromessi e i Miglioramenti

Nessuna singola tecnologia è perfetta per ogni scenario. Comprendere i limiti della deposizione E-beam è fondamentale per utilizzarla efficacemente.

Il Limite della Linea di Vista

L'E-beam è un processo a linea di vista. Il materiale evaporato viaggia in linea retta dalla sorgente al substrato. Ciò può rendere difficile rivestire uniformemente forme tridimensionali complesse senza sofisticati meccanismi di rotazione e inclinazione del substrato.

Potenziale per una Minore Densità del Film

In condizioni standard, il film risultante può talvolta essere meno denso e più poroso dei film creati da processi ad energia più elevata come lo sputtering. Ciò può influire sulla durabilità meccanica e sulla stabilità ambientale del rivestimento.

Miglioramento: Deposizione Assistita da Ioni (IAD)

Per superare il limite di densità, i sistemi E-beam sono spesso migliorati con una sorgente ionica. Questo fascio secondario di ioni bombarda il film in crescita durante la deposizione. Questa azione compatta il film, risultando in un rivestimento più denso, robusto e aderente con stress interno ridotto.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un metodo di deposizione richiede l'allineamento dei punti di forza della tecnologia con l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la produzione ad alto volume di rivestimenti ottici o elettronici: L'E-beam è un candidato potente grazie alle sue alte velocità di deposizione e al basso costo dei suoi materiali sorgente.

- Se il tuo obiettivo principale è la massima densità e durabilità del film fin dall'inizio: Dovresti specificare un processo E-beam migliorato con la Deposizione Assistita da Ioni (IAD) per ottenere un rivestimento più robusto e stabile.

- Se il tuo obiettivo principale è rivestire geometrie 3D complesse: Devi pianificare la natura a linea di vista dell'E-beam con una manipolazione avanzata del substrato o considerare un processo alternativo più conforme.

Comprendendo la sua meccanica e i compromessi intrinseci, puoi sfruttare efficacemente la deposizione a fascio di elettroni per ottenere film sottili precisi e di alta qualità per le tue esigenze specifiche.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Centrale | Un fascio di elettroni ad alta energia vaporizza un materiale sorgente in un vuoto. |

| Vantaggi Principali | Alte velocità di deposizione, versatilità dei materiali, eccellente purezza del film. |

| Applicazioni Comuni | Rivestimenti ottici, wafer semiconduttori, produzione commerciale ad alto volume. |

| Miglioramento Chiave | Deposizione Assistita da Ioni (IAD) per film più densi e robusti. |

Pronto a integrare rivestimenti di film sottili ad alta purezza ed economici nel tuo flusso di lavoro di laboratorio? KINTEK è specializzata nel fornire le attrezzature e i materiali di consumo di precisione di cui hai bisogno per processi avanzati come la deposizione a fascio di elettroni. Che tu sia in R&S o in produzione ad alto volume, le nostre soluzioni sono progettate per migliorare la tua efficienza e i tuoi risultati. Contatta oggi i nostri esperti per discutere come possiamo supportare gli obiettivi della tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura