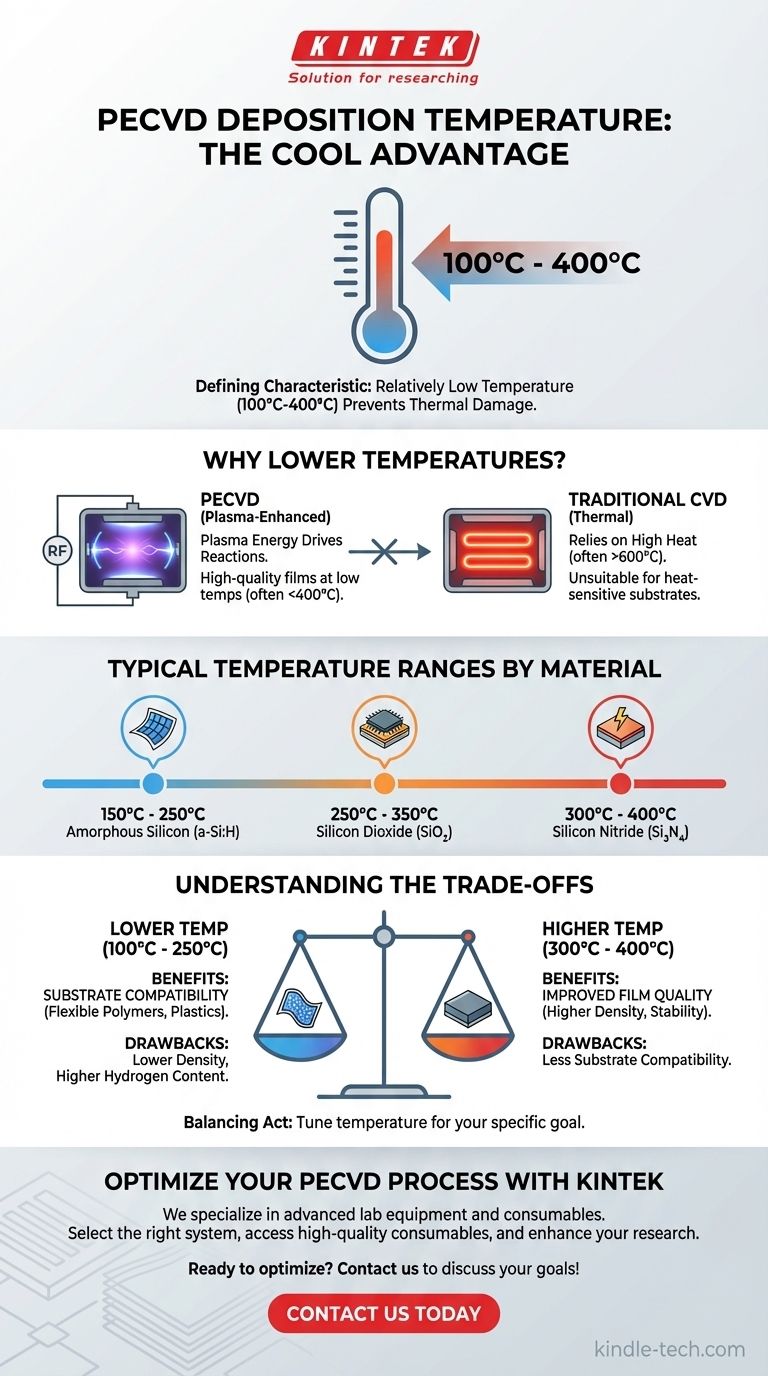

In breve, la temperatura di deposizione per la Deposizione Chimica da Vapore Assistita da Plasma (PECVD) è la sua caratteristica distintiva, che tipicamente varia da 100°C a 400°C. Questa temperatura relativamente bassa è la ragione principale per cui viene scelta rispetto ad altri metodi di deposizione, poiché consente la lavorazione su un'ampia varietà di materiali senza causare danni termici.

Il vantaggio principale del PECVD è l'uso del plasma per energizzare i gas precursori. Ciò consente la deposizione di film sottili di alta qualità a temperature significativamente più basse rispetto alla Deposizione Chimica da Vapore (CVD) tradizionale, che si basa esclusivamente su alte temperature (spesso >600°C).

Perché il PECVD opera a temperature più basse

Per comprendere il PECVD, è essenziale confrontarlo con la sua controparte termica. La differenza fondamentale risiede nel modo in cui l'energia di reazione richiesta viene fornita al sistema.

Il ruolo dell'energia del plasma

Nel PECVD, un campo elettromagnetico (tipicamente a radiofrequenza) viene utilizzato per ionizzare i gas precursori, creando un plasma. Questo plasma è uno stato della materia altamente energetico contenente ioni, radicali ed elettroni liberi.

Queste specie altamente reattive nel plasma possono quindi interagire e depositarsi sulla superficie del substrato per formare un film sottile. L'energia necessaria per guidare queste reazioni chimiche proviene dal plasma stesso, non dall'elevato calore del substrato.

Il contrasto con il CVD convenzionale

I processi CVD termici tradizionali non hanno plasma. Si basano esclusivamente su alte temperature—spesso tra 600°C e 1000°C—per fornire energia termica sufficiente a scomporre le molecole del gas precursore e avviare la reazione di deposizione.

Questo requisito di alta temperatura rende il CVD convenzionale completamente inadatto per depositare film su substrati che non possono sopportare tale calore, come plastiche, polimeri o dispositivi semiconduttori completamente fabbricati con metalli a basso punto di fusione.

Intervalli di temperatura tipici per materiale

Sebbene l'intervallo complessivo per il PECVD sia basso, la temperatura esatta è un parametro di processo critico che viene regolato per ottenere le proprietà del film desiderate per un materiale specifico.

Nitrido di silicio (Si₃N₄)

Il nitruro di silicio è un film fondamentale utilizzato per l'isolamento elettrico e come strato di passivazione protettivo. Viene più comunemente depositato nell'intervallo di 300°C a 400°C per applicazioni di microelettronica.

Biossido di silicio (SiO₂)

Utilizzato come isolante dielettrico, il SiO₂ viene tipicamente depositato a temperature comprese tra 250°C e 350°C. Operare in questo intervallo fornisce un buon equilibrio tra qualità del film e velocità di processo.

Silicio amorfo (a-Si:H)

Il silicio amorfo, critico per le celle solari a film sottile e i transistor, viene spesso depositato a temperature ancora più basse, tipicamente da 150°C a 250°C, per controllare il suo contenuto di idrogeno e le proprietà elettroniche.

Comprendere i compromessi di temperatura

La scelta di una temperatura di deposizione non è arbitraria; implica una serie di compromessi ingegneristici critici tra qualità del film, velocità di deposizione e compatibilità del substrato.

Vantaggi della temperatura più bassa

Il vantaggio principale è la compatibilità del substrato. Temperature inferiori a 200°C consentono la deposizione su polimeri flessibili e altri materiali sensibili alla temperatura che verrebbero distrutti da altri metodi.

Svantaggi della temperatura più bassa

I film depositati all'estremità inferiore dell'intervallo PECVD possono avere una densità inferiore e concentrazioni più elevate di idrogeno incorporato. Ciò può influire negativamente sulle proprietà elettriche, sulla chiarezza ottica o sulla stabilità a lungo termine del film.

Vantaggi della temperatura più alta

Spingere la temperatura verso l'estremità superiore dell'intervallo PECVD (ad esempio, 400°C) generalmente migliora la qualità del film. Fornisce più energia superficiale agli atomi depositati per organizzarsi in una struttura più densa e stabile con meno impurità, spesso con conseguente minore stress del film.

Fare la scelta giusta per il tuo obiettivo

La temperatura PECVD ottimale non è un valore singolo, ma un parametro che devi regolare in base all'obiettivo specifico della tua applicazione.

- Se il tuo obiettivo principale è la compatibilità con substrati sensibili: Opera alla temperatura più bassa possibile (ad esempio, 100°C - 250°C) che produca comunque un film accettabile per le tue esigenze.

- Se il tuo obiettivo principale è ottenere la massima qualità e densità del film: Utilizza la temperatura più alta che il tuo substrato può tollerare in sicurezza (ad esempio, 300°C - 400°C) per migliorare la stechiometria e la stabilità del film.

In definitiva, il controllo della temperatura è la chiave per bilanciare le prestazioni del film con le limitazioni del substrato in qualsiasi applicazione PECVD.

Tabella riassuntiva:

| Materiale | Intervallo di temperatura PECVD tipico | Applicazioni comuni |

|---|---|---|

| Nitrido di silicio (Si₃N₄) | 300°C - 400°C | Isolamento elettrico, strati di passivazione |

| Biossido di silicio (SiO₂) | 250°C - 350°C | Isolamento dielettrico |

| Silicio amorfo (a-Si:H) | 150°C - 250°C | Celle solari a film sottile, transistor |

Pronto a ottimizzare il tuo processo PECVD per una deposizione di film sottili superiore?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati su misura per le esigenze uniche del tuo laboratorio. Sia che tu stia lavorando con polimeri sensibili alla temperatura o che richieda film ad alta densità per l'elettronica, la nostra esperienza ti garantisce di raggiungere il perfetto equilibrio tra qualità del film e compatibilità del substrato.

Lasciaci aiutarti a:

- Selezionare il sistema PECVD giusto per le tue esigenze di temperatura

- Accedere a materiali di consumo di alta qualità per risultati coerenti e affidabili

- Migliorare la tua ricerca o produzione con le nostre soluzioni specializzate

Contattaci oggi tramite il nostro modulo per discutere come KINTEK può supportare i tuoi obiettivi di deposizione di film sottili!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è la deposizione chimica da vapore potenziata al plasma (PECVD) con un esempio? Sbloccare la deposizione di film sottili a bassa temperatura

- Cos'è la tecnica di deposizione chimica da vapore assistita da plasma? Abilitare rivestimenti sottili a bassa temperatura e di alta qualità

- Quali sono i diversi tipi di plasma utilizzati nel PECVD? Scegli tra sorgenti di plasma DC, RF e a microonde

- Qual è il processo del PACVD? Ottenere Rivestimenti di Alta Qualità a Basse Temperature

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Come funziona la deposizione chimica da vapore potenziata al plasma? Ottenere rivestimenti a film sottile a bassa temperatura