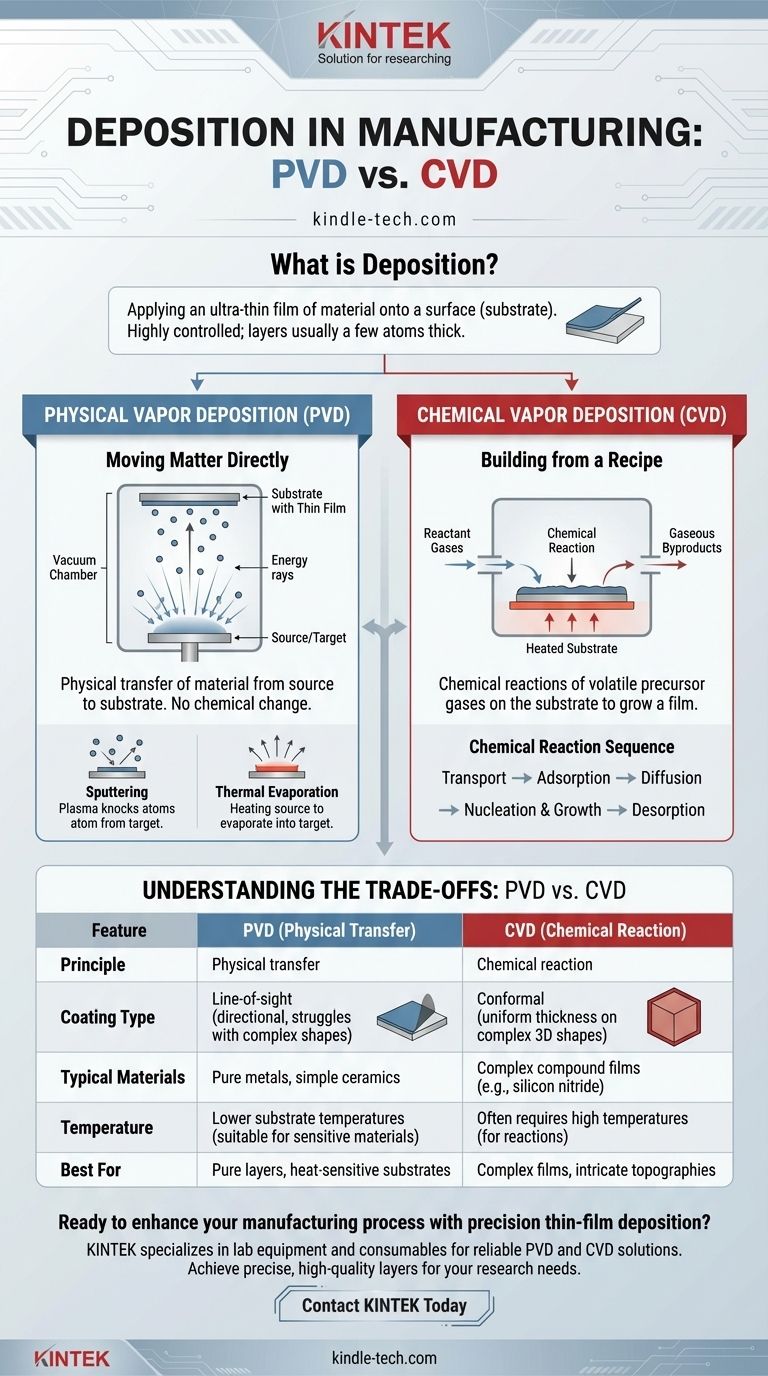

Nella produzione, la deposizione è il processo di applicazione di un film ultrasottile di materiale su una superficie, nota come substrato. Questa è una tecnica altamente controllata utilizzata per costruire strati spesso non più spessi di pochi atomi o molecole. L'intero campo è ampiamente suddiviso in due categorie principali: deposizione fisica da vapore (PVD), che trasferisce fisicamente il materiale da una sorgente al substrato, e deposizione chimica da vapore (CVD), che utilizza reazioni chimiche per far crescere un film direttamente sul substrato.

Il principio fondamentale della deposizione non è semplicemente rivestire una superficie, ma costruire un nuovo strato con proprietà precise a livello atomico. La scelta fondamentale è se spostare fisicamente il materiale esistente sul substrato (PVD) o utilizzare una ricetta chimica per costruire un nuovo materiale lì (CVD).

Deposizione Fisica da Vapore (PVD): Spostare la Materia Direttamente

La deposizione fisica da vapore comprende una famiglia di tecniche in cui un materiale sorgente solido o liquido viene convertito in vapore e trasportato attraverso un ambiente sottovuoto o a bassa pressione per condensare sul substrato. Il materiale depositato non subisce un cambiamento chimico.

Il Principio Fondamentale: Un Trasferimento Fisico

Pensa alla PVD come a una forma altamente controllata di verniciatura a spruzzo, ma con atomi o molecole individuali. Un materiale sorgente, o "bersaglio", viene bombardato con energia, facendolo vaporizzare. Queste particelle vaporizzate viaggiano quindi in linea retta attraverso una camera a vuoto e aderiscono al substrato, formando un film sottile solido.

Esempio 1: Sputtering (Pulverizzazione Catodica)

Nello sputtering, il processo inizia creando un alto vuoto in una camera per rimuovere i contaminanti. Viene introdotto un gas di sputtering, spesso Argon, per creare un plasma. Questo plasma bombarda il materiale sorgente (il bersaglio), strappando fisicamente atomi dalla sua superficie. Questi atomi dislocati viaggiano quindi e si depositano sul substrato.

Esempio 2: Evaporazione Termica

L'evaporazione termica è uno dei metodi PVD più semplici. Un materiale sorgente viene riscaldato in una camera ad alto vuoto fino a raggiungere una temperatura alla quale inizia a evaporare. Questo flusso di vapore viaggia attraverso il vuoto e condensa sul substrato più freddo, formando il film desiderato.

Deposizione Chimica da Vapore (CVD): Costruire da una Ricetta

La deposizione chimica da vapore è fondamentalmente diversa. Invece di spostare fisicamente un materiale, la CVD utilizza gas precursori volatili che reagiscono o si decompongono sulla superficie del substrato per creare il film sottile.

Il Principio Fondamentale: Una Trasformazione Chimica

Pensa alla CVD come a "cuocere" con precisione un nuovo strato su una superficie. Uno o più gas vengono introdotti in una camera di reazione. Quando questi gas raggiungono il substrato riscaldato, subiscono una reazione chimica che si traduce in un prodotto solido depositato sulla superficie, mentre i sottoprodotti gassosi vengono rimossi.

La Sequenza di Reazione Chimica

Il processo CVD comporta diversi passaggi distinti. Innanzitutto, i gas reagenti vengono trasportati alla superficie del substrato. Le specie vengono quindi adsorbite, dove possono diffondere attraverso la superficie verso i siti di crescita. Infine, le reazioni superficiali catalizzate portano alla nucleazione e alla crescita del film, mentre i sottoprodotti gassosi vengono desorbiti e trasportati via.

Comprendere i Compromessi: PVD vs. CVD

La scelta tra questi due metodi dipende interamente dalle proprietà desiderate del film e dalla natura del substrato.

Purezza e Complessità del Materiale

La PVD è ideale per depositare materiali puri, come metalli o ceramiche semplici. Poiché si sta semplicemente trasferendo fisicamente il materiale sorgente, la composizione del film è in gran parte identica a quella del bersaglio.

La CVD eccelle nella creazione di film composti complessi come nitruro di silicio o biossido di silicio. Il processo è progettato per creare questi materiali in-situ attraverso reazioni chimiche controllate che sarebbero difficili o impossibili con la PVD.

Rivestimento Conforme vs. Linea di Vista

La PVD è un processo "a linea di vista". Il materiale vaporizzato viaggia in linea retta, il che significa che può rivestire efficacemente le superfici direttamente di fronte alla sorgente, ma ha difficoltà a rivestire forme complesse e tridimensionali o i lati di trincee profonde.

La CVD fornisce un eccellente rivestimento "conforme". Poiché i gas precursori possono fluire e reagire su tutte le superfici esposte, la CVD può depositare un film di spessore uniforme su topografie intricate, il che è fondamentale nella produzione di microelettronica.

Temperatura e Sensibilità del Substrato

I processi CVD spesso richiedono alte temperature del substrato per guidare le necessarie reazioni chimiche. Ciò può limitarne l'uso con materiali sensibili al calore. Molte tecniche PVD possono essere eseguite a temperature molto più basse, rendendole adatte a una gamma più ampia di substrati.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta tra PVD e CVD dipende interamente dal tuo obiettivo finale per il prodotto finale.

- Se la tua attenzione principale è applicare uno strato di metallo puro o una ceramica semplice: La PVD è spesso il metodo più diretto, affidabile ed economico.

- Se la tua attenzione principale è creare un film composto complesso di alta purezza: La CVD è necessaria per costruire il materiale chimicamente sulla superficie del substrato.

- Se la tua attenzione principale è rivestire uniformemente una superficie complessa e tridimensionale: La capacità della CVD di creare strati altamente conformi è un vantaggio significativo rispetto alla PVD a linea di vista.

Comprendere questa divisione fondamentale tra trasferimento fisico e creazione chimica è la chiave per padroneggiare la produzione di film sottili.

Tabella Riassuntiva:

| Caratteristica | Deposizione Fisica da Vapore (PVD) | Deposizione Chimica da Vapore (CVD) |

|---|---|---|

| Principio | Trasferimento fisico del materiale tramite vaporizzazione | Reazione chimica dei gas sulla superficie del substrato |

| Tipo di Rivestimento | Linea di vista | Conforme (copre uniformemente forme 3D complesse) |

| Materiali Tipici | Metalli puri, ceramiche semplici | Composti complessi (es. nitruro di silicio) |

| Temperatura | Temperature del substrato più basse | Spesso richiede alte temperature |

| Ideale Per | Strati puri, substrati sensibili al calore | Film complessi, topografie intricate |

Sei pronto a migliorare il tuo processo di produzione con la deposizione di film sottili di precisione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per applicazioni di deposizione, servendo laboratori che richiedono soluzioni PVD e CVD affidabili. Sia che tu debba depositare metalli puri con PVD o creare film composti complessi con CVD, la nostra esperienza garantisce che otterrai gli strati precisi e di alta qualità richiesti dai tuoi prodotti. Contattaci oggi stesso per discutere come le nostre soluzioni di deposizione personalizzate possono ottimizzare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD