Nella sua essenza, la deposizione chimica da vapore (CVD) è un processo per creare un rivestimento solido ad alte prestazioni sulla superficie di un materiale. Ciò si ottiene introducendo gas precursori volatili in una camera di reazione, che vengono poi riscaldati. Il calore fa sì che questi gas subiscano una reazione chimica o si decompongano, formando un materiale solido che si deposita e si lega alla superficie bersaglio, costruendo un nuovo strato atomo per atomo.

Il vero potere della CVD non è semplicemente rivestire una superficie, ma trasformarla fondamentalmente facendo crescere un nuovo materiale solido, altamente ingegnerizzato, direttamente da un vapore chimico. Il suo vantaggio principale è la capacità di creare un rivestimento eccezionalmente uniforme, o "conforme", che copre ogni caratteristica esposta di una parte complessa.

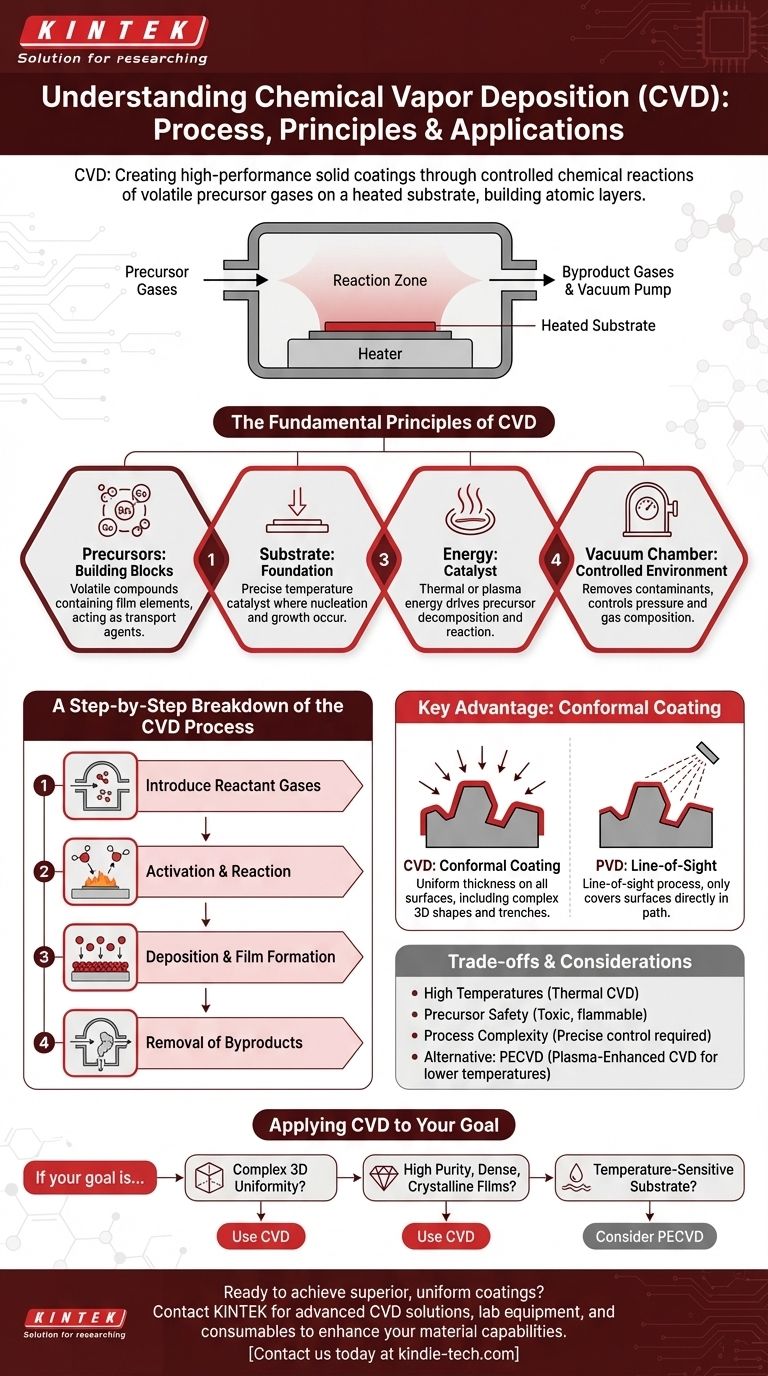

I Principi Fondamentali della CVD

Per comprendere veramente la CVD, devi pensarla come una produzione chimica controllata su scala microscopica. Il processo si basa su diversi componenti chiave che lavorano in un ambiente altamente controllato.

Il Ruolo dei Precursori: I Blocchi Costruttivi

I precursori sono gli ingredienti di partenza. Sono composti chimici volatili, spesso organometallici o alogenuri, che sono allo stato gassoso alla temperatura di processo.

Questi gas sono accuratamente selezionati per contenere gli elementi specifici richiesti per il film finale. Sono il meccanismo di trasporto, che trasporta i blocchi costruttivi atomici nella camera di reazione.

Il Substrato: La Fondazione per la Crescita

Il substrato è semplicemente la parte o il materiale che si intende rivestire. Durante il processo CVD, viene riscaldato a una temperatura precisa.

Questa superficie riscaldata funge da catalizzatore e fondamento per la reazione chimica. La reazione avviene direttamente sul substrato o molto vicino ad esso, che è dove il nuovo materiale solido nuclea e cresce.

L'Energia come Catalizzatore per la Trasformazione

L'energia, più spesso sotto forma di calore, è ciò che guida l'intero processo. Fornisce l'energia di attivazione necessaria affinché i gas precursori rompano i loro legami chimici e reagiscano.

Controllando con precisione la temperatura, è possibile controllare la velocità e il tipo di reazione chimica, che a sua volta determina le proprietà del film depositato finale.

La Camera a Vuoto: Un Ambiente Controllato

L'intero processo si svolge all'interno di una camera di reazione, che è tipicamente mantenuta sotto vuoto.

Creare un vuoto è fondamentale per due motivi: rimuove aria, umidità o contaminanti che potrebbero interferire con la reazione, e consente un controllo preciso della pressione e della composizione dell'atmosfera di gas precursore.

Una Scomposizione Passo Dopo Passo del Processo CVD

Sebbene i parametri specifici varino ampiamente, la sequenza fondamentale degli eventi in un processo CVD termico è coerente e logica.

Passaggio 1: Introduzione dei Gas Reagenti

Il processo inizia alimentando un flusso controllato con precisione di uno o più gas precursori volatili nella camera di reazione evacuata contenente il substrato.

Passaggio 2: Attivazione e Reazione

Il substrato viene riscaldato alla temperatura di reazione target. Quando i gas precursori entrano in contatto con la superficie calda, acquisiscono sufficiente energia termica per reagire tra loro o per decomporsi nei loro elementi costituenti.

Passaggio 3: Deposizione e Formazione del Film

Il prodotto di questa reazione chimica è un nuovo materiale solido non volatile. Questo solido si deposita sul substrato caldo, formando un nucleo stabile.

Nel tempo, questo processo continua e il materiale solido si accumula strato dopo strato, formando un film sottile, denso e uniforme su tutta la superficie.

Passaggio 4: Rimozione dei Sottoprodotti

Le reazioni chimiche spesso creano altri sottoprodotti gassosi che non fanno parte del film desiderato. Questi gas di scarto vengono continuamente rimossi dalla camera dal sistema di vuoto.

Comprendere il Vantaggio Chiave: Il Rivestimento Conforme

La distinzione più significativa della CVD è la sua capacità di produrre un rivestimento conforme, una caratteristica che la distingue da molte altre tecniche di deposizione.

Cosa Significa "Conforme"

Un rivestimento conforme è quello che segue l'esatta topografia del substrato con uno spessore uniforme. Copre uniformemente sporgenze, trincee e forme 3D complesse.

Pensala come una nevicata leggera che copre perfettamente un intero paesaggio, al contrario di uno spruzzo direzionale che colpisce solo le superfici che può vedere.

CVD vs. PVD: Una Distinzione Critica

Questa deposizione multidirezionale è una distinzione chiave rispetto alla deposizione fisica da vapore (PVD). La PVD è un processo "a linea di vista", in cui il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato.

Poiché la CVD si basa su un gas che riempie l'intera camera, la reazione chimica e la deposizione avvengono su tutte le superfici riscaldate, indipendentemente dalla loro orientazione rispetto all'ingresso del gas.

I Compromessi e le Considerazioni della CVD

Sebbene potente, la CVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Alte Temperature

La CVD termica tradizionale richiede spesso temperature molto elevate per attivare le reazioni chimiche. Queste temperature possono superare la tolleranza di molti materiali substrato, come plastiche o alcune leghe metalliche.

Chimica dei Precursori e Sicurezza

I gas precursori utilizzati nella CVD possono essere altamente tossici, infiammabili o corrosivi. Ciò richiede protocolli di sicurezza sofisticati, apparecchiature di manipolazione e sistemi di gestione degli scarichi.

Complessità del Processo

Ottenere un film specifico con le proprietà desiderate (ad esempio, struttura cristallina, purezza, durezza) richiede un controllo estremamente preciso di numerose variabili, tra cui temperatura, pressione, velocità di flusso del gas e chimica della camera.

Un'Alternativa: CVD Potenziata al Plasma (PECVD)

Per superare il limite delle alte temperature, sono state sviluppate varianti come la CVD potenziata al plasma (PECVD). La PECVD utilizza un campo elettrico per generare un plasma, uno stato energizzato della materia.

Questo plasma fornisce l'energia per guidare la reazione chimica, consentendo alla deposizione di avvenire a temperature molto più basse rispetto alla CVD termica.

Applicare la CVD al Tuo Obiettivo

La tua scelta di utilizzare la CVD dovrebbe essere direttamente collegata ai requisiti tecnici del tuo prodotto finale.

- Se la tua attenzione principale è rivestire uniformemente forme 3D complesse: La CVD è una scelta eccezionale grazie alla sua capacità di deposizione conforme, non a linea di vista.

- Se hai bisogno di depositare film altamente puri, densi o cristallini: La reazione chimica controllata della CVD consente un'ingegnerizzazione precisa delle proprietà dei materiali che spesso non è ottenibile con altri metodi.

- Se il tuo substrato è sensibile alla temperatura: Devi considerare varianti a temperatura più bassa come la CVD potenziata al plasma (PECVD) per evitare danni al materiale.

In definitiva, padroneggiare la CVD significa controllare la chimica in fase vapore per costruire materiali superiori a partire dall'atomo.

Tabella Riassuntiva:

| Componente Chiave del Processo CVD | Funzione |

|---|---|

| Gas Precursori | Forniscono i blocchi costruttivi chimici per il film in stato gassoso. |

| Substrato Riscaldato | Agisce da catalizzatore e fondamento per la reazione chimica e la crescita del film. |

| Camera a Vuoto | Fornisce un ambiente controllato e privo di contaminanti per la reazione. |

| Energia Termica/Plasma | Guida la reazione chimica, decomponendo i precursori per formare il film solido. |

Pronto a ottenere rivestimenti superiori e uniformi sui tuoi componenti più complessi?

In KINTEK, siamo specializzati in soluzioni CVD avanzate per applicazioni di laboratorio e industriali. La nostra esperienza in attrezzature e materiali di consumo per laboratori garantisce che otterrai i rivestimenti precisi e ad alte prestazioni richiesti dai tuoi progetti, da strati protettivi durevoli a film funzionali specializzati.

Lascia che il nostro team ti aiuti a selezionare il sistema CVD giusto per il tuo substrato specifico e i requisiti di rivestimento. Contattaci oggi per discutere della tua applicazione e scoprire come KINTEK può migliorare le tue capacità sui materiali.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse