In sostanza, la sinterizzazione continua è un processo di produzione ad alto volume che trasforma materiali in polvere in una massa solida e densa facendoli passare attraverso un lungo forno con zone di temperatura controllate. A differenza dei processi a lotti in cui i materiali vengono caricati, riscaldati e raffreddati in una camera statica, la sinterizzazione continua utilizza un sistema a nastro trasportatore per garantire un flusso costante e automatizzato di parti, aumentando drasticamente la velocità e la consistenza della produzione.

La distinzione fondamentale da comprendere è che la sinterizzazione continua privilegia la produttività e la scalabilità rispetto al preciso controllo atmosferico offerto dai processi a lotti. Questo la rende il metodo ideale per la produzione di massa di componenti metallici e ceramici dove l'efficienza è fondamentale.

L'obiettivo fondamentale: dalla polvere al solido

Per comprendere la sinterizzazione continua, dobbiamo prima afferrare i principi fondamentali del processo di sinterizzazione stesso. È un metodo di consolidamento guidato dall'energia termica.

Cos'è la sinterizzazione?

La sinterizzazione è il processo di compattazione e formazione di una massa solida da un materiale in polvere mediante l'applicazione di calore e pressione. Fondamentalmente, la temperatura è mantenuta al di sotto del punto di fusione del materiale.

L'obiettivo è ridurre gli spazi porosi tra le particelle iniziali, costringendole a legarsi e a creare un oggetto denso e solido.

Il meccanismo a livello atomico

La magia della sinterizzazione avviene a livello atomico. Quando il materiale viene riscaldato, gli atomi acquisiscono energia e si diffondono attraverso i confini delle particelle adiacenti.

Questa migrazione atomica "salda" efficacemente le particelle insieme, fondendole in un unico pezzo coeso con una resistenza e una densità significativamente maggiori.

Perché non semplicemente fondere?

La sinterizzazione è essenziale per materiali con punti di fusione estremamente elevati, come tungsteno e molibdeno, dove la fusione sarebbe impraticabile e ad alta intensità energetica.

Inoltre, consente la creazione di parti con porosità controllata o microstrutture specifiche che sarebbero impossibili da ottenere tramite fusione.

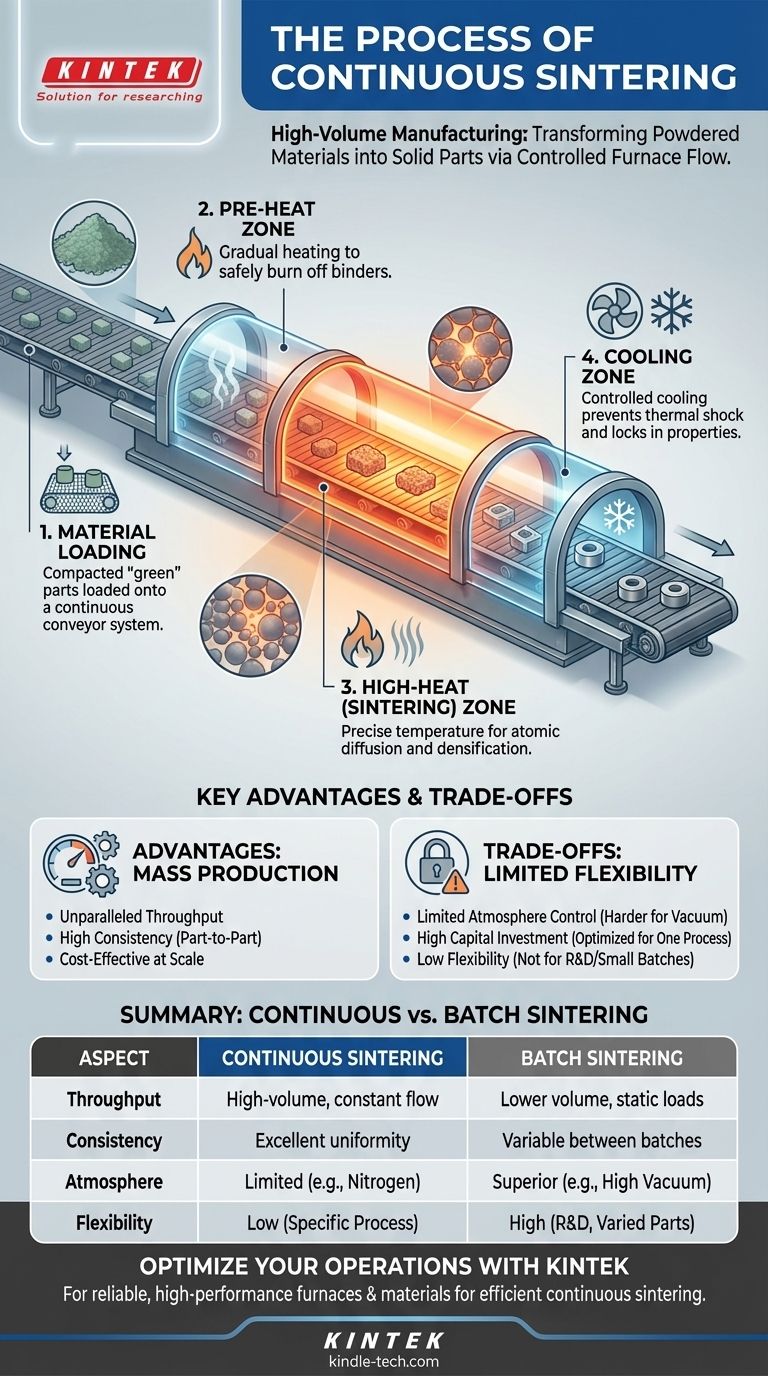

Il processo di sinterizzazione continua: un flusso passo dopo passo

Il processo continuo converte i principi della sinterizzazione in un'operazione efficiente, in stile catena di montaggio. Le parti, spesso denominate compatti "verdi", si muovono sequenzialmente attraverso diverse zone di un forno a tunnel.

Fase 1: Caricamento del materiale

Le parti "verdi" compattate vengono caricate su un nastro trasportatore a rete o spinte da un meccanismo a spintore ceramico all'ingresso del forno. La velocità di caricamento è attentamente controllata per corrispondere alla velocità di lavorazione del forno.

Fase 2: La zona di preriscaldamento

Quando le parti entrano nel forno, passano prima attraverso una zona di preriscaldamento o di eliminazione del legante. La temperatura viene gradualmente aumentata per bruciare in sicurezza eventuali lubrificanti o agenti leganti utilizzati nella fase iniziale di compattazione della polvere.

Fase 3: La zona ad alta temperatura (sinterizzazione)

Successivamente, le parti si spostano nella sezione più calda del forno, dove la temperatura è mantenuta al punto di sinterizzazione preciso per quel materiale specifico. È in questa zona che avvengono la diffusione atomica critica e la densificazione.

Fase 4: La zona di raffreddamento

Infine, le parti appena sinterizzate viaggiano attraverso una sezione di raffreddamento controllato. Questa graduale riduzione della temperatura è vitale per prevenire lo shock termico, che potrebbe causare crepe, e per fissare le proprietà finali desiderate del materiale.

Comprendere i compromessi: sinterizzazione continua vs. a lotti

La scelta tra sinterizzazione continua e a lotti (come la sinterizzazione sotto vuoto o a microonde) è una scelta strategica, definita da un chiaro insieme di compromessi.

Vantaggio: produttività e scalabilità

Il vantaggio principale della sinterizzazione continua è la sua immensa produttività. È progettata per una produzione non-stop e ad alto volume, rendendola incredibilmente conveniente su larga scala.

Vantaggio: consistenza

Poiché ogni parte segue esattamente lo stesso percorso e sperimenta lo stesso profilo termico, la consistenza da parte a parte è eccezionalmente elevata. Questo è cruciale per applicazioni con requisiti di controllo qualità rigorosi.

Limitazione: controllo atmosferico

Sebbene un'atmosfera controllata (come azoto o idrogeno) possa essere mantenuta, è molto più difficile ottenere un vuoto ad alta purezza rispetto a un forno a lotti sigillato. Ciò rende la sinterizzazione continua meno adatta per materiali altamente reattivi che richiedono ambienti incontaminati.

Limitazione: flessibilità

I forni continui sono attrezzature grandi e ad alto investimento ottimizzate per un processo specifico. Non sono facilmente regolabili, il che li rende inefficienti per la ricerca, la prototipazione o piccole serie di produzione di parti variegate.

Fare la scelta giusta per il tuo obiettivo

La scelta tra un processo di sinterizzazione continuo o a lotti dipende interamente dalle tue priorità operative e dai requisiti del materiale.

- Se il tuo obiettivo principale è la produzione ad alto volume e l'efficienza dei costi: la sinterizzazione continua è la scelta chiara per la sua velocità, automazione e consistenza ineguagliabili nella produzione di massa.

- Se il tuo obiettivo principale è la purezza del materiale e le proprietà precise: i processi a lotti, come la sinterizzazione sotto vuoto, offrono un controllo superiore sull'atmosfera, che è fondamentale per metalli reattivi o ceramiche avanzate.

- Se il tuo obiettivo principale è la ricerca e sviluppo o la produzione di parti diverse e in piccoli lotti: la flessibilità di un forno a lotti è essenziale per testare diversi cicli termici e adattarsi a varie composizioni di materiali senza tempi di inattività significativi.

Comprendendo questa distinzione fondamentale del processo, puoi allineare con sicurezza la tua strategia di produzione con i tuoi specifici obiettivi materiali e commerciali.

Tabella riassuntiva:

| Aspetto | Sinterizzazione Continua | Sinterizzazione a Lotti |

|---|---|---|

| Produttività | Alto volume, flusso costante | Basso volume, carichi statici |

| Consistenza | Eccellente uniformità da parte a parte | Variabile tra i lotti |

| Controllo Atmosferico | Limitato (es. azoto/idrogeno) | Superiore (es. alto vuoto) |

| Flessibilità | Bassa (ottimizzata per un processo) | Alta (ideale per R&S e parti varie) |

| Ideale per | Produzione di massa di componenti standard | Materiali reattivi, prototipazione, piccoli lotti |

Pronto a scalare la produzione dei tuoi componenti con soluzioni di sinterizzazione affidabili? KINTEK è specializzata in attrezzature e materiali da laboratorio, fornendo i forni e i materiali durevoli e ad alte prestazioni necessari per processi di sinterizzazione continua efficienti. Sia che tu stia producendo in massa parti metalliche o ceramiche, la nostra esperienza ti assicura di raggiungere la consistenza e la produttività che il tuo laboratorio richiede. Contattaci oggi per discutere come KINTEK può ottimizzare le tue operazioni di sinterizzazione!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Come fa un forno di sinterizzazione a pressatura a caldo sotto vuoto a facilitare l'alta densificazione delle leghe Al-30%Sc?

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Quali sono le funzioni chiave di un forno di sinterizzazione a pressa calda sottovuoto? Produzione di pellet ceramici di nitruro di uranio ad alta densità

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino