In sintesi, la riattivazione del carbonio è un processo termico ad alta temperatura progettato per ripristinare le proprietà adsorbenti del carbone attivo esaurito. Implica il riscaldamento del carbonio usato in un ambiente controllato a basso contenuto di ossigeno tra 600 e 900°C. Questo intenso calore brucia efficacemente i contaminanti organici che sono stati catturati nei pori del carbonio, rigenerandolo per il riutilizzo.

Lo scopo centrale della riattivazione è trasformare il carbone attivo esaurito da un prodotto di scarto a una risorsa valida. Pulendo la sua struttura porosa, il processo offre un'alternativa sostenibile e spesso più economica all'acquisto continuo di nuovo materiale.

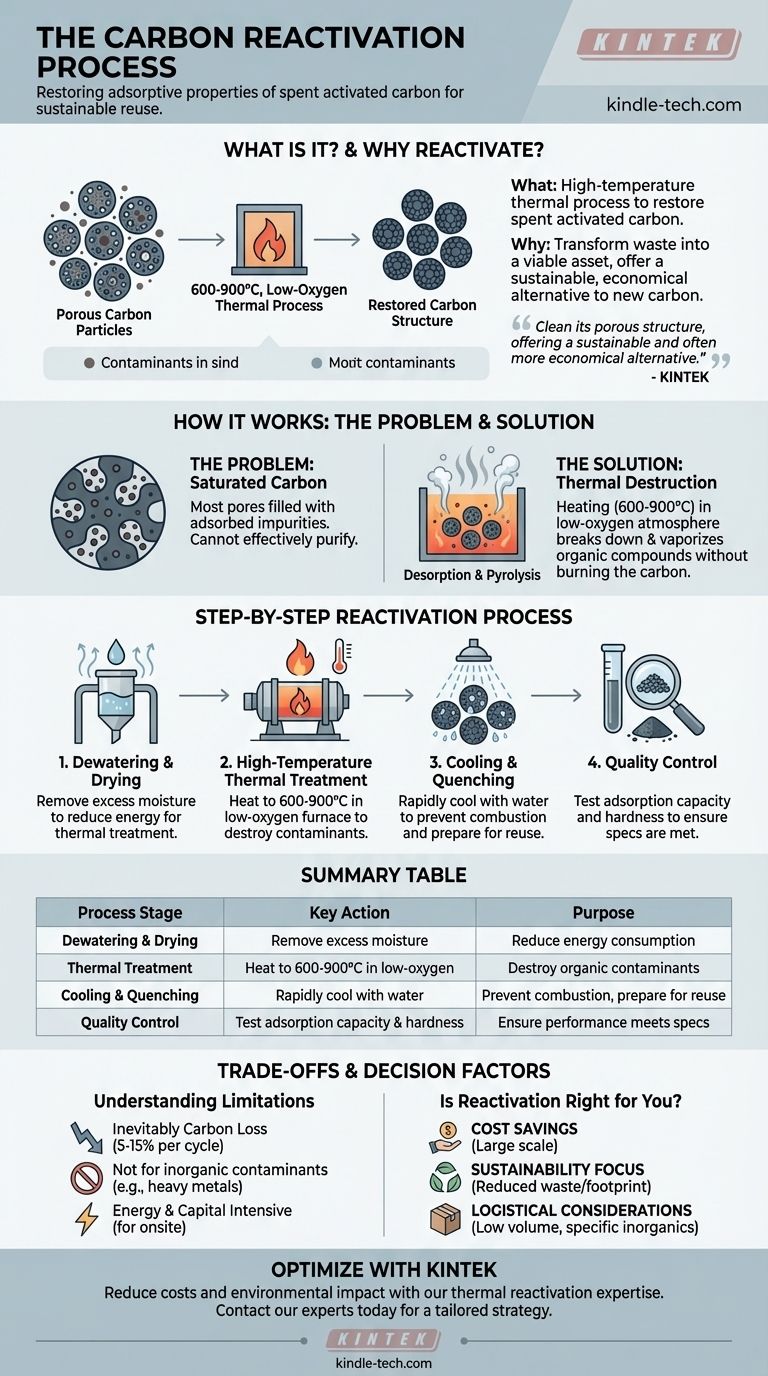

Come funziona la riattivazione del carbonio

Per capire la riattivazione, devi prima capire cosa rende il carbone attivo "esaurito". La sua efficacia deriva da una vasta rete di pori microscopici che intrappolano, o adsorbono, i contaminanti.

Il problema: carbonio saturo

Il carbone attivo diventa "esaurito" o "saturo" quando la maggior parte dei suoi pori disponibili è riempita di impurità adsorbite. A questo punto, non può più purificare efficacemente acqua o aria e deve essere sostituito.

La soluzione: distruzione termica

La riattivazione inverte questo processo attraverso un trattamento termico in un forno o una fornace. La chiave è mantenere un'atmosfera a basso contenuto di ossigeno mentre si riscalda il carbonio a temperature molto elevate (600-900°C).

Questo ambiente fa sì che i composti organici adsorbiti subiscano desorbimento e pirolisi. Vengono scomposti e vaporizzati, bruciandoli efficacemente dalla superficie del carbonio senza bruciare il carbonio stesso.

Il risultato: una struttura ripristinata

Una volta che i contaminanti sono distrutti e rimossi, la rete di pori interna del carbonio viene pulita. Sebbene una piccola percentuale della capacità del carbonio venga persa in ogni ciclo, la stragrande maggioranza del suo potenziale adsorbente viene ripristinata, consentendogli di essere rimesso in servizio.

Il processo di riattivazione passo dopo passo

Sebbene l'attrezzatura specifica possa variare, le fasi fondamentali della riattivazione sono coerenti. Il processo è molto più controllato della semplice carbonizzazione.

Fase 1: Disidratazione ed essiccazione

Il carbonio esaurito, specialmente quello proveniente da applicazioni di trattamento delle acque, viene prima disidratato ed essiccato. Questo rimuove l'umidità in eccesso, il che riduce l'energia richiesta per la fase di riscaldamento ad alta temperatura.

Fase 2: Trattamento termico ad alta temperatura

Il carbonio essiccato viene immesso in un forno di riattivazione sigillato, spesso un forno rotante. Il sistema viene riscaldato all'intervallo di temperatura target mentre il livello di ossigeno viene mantenuto vicino allo zero per impedire al carbonio di bruciare. Questa è la fase critica in cui i contaminanti vengono distrutti.

Fase 3: Raffreddamento e tempra

Dopo essere uscito dal forno, il carbonio riattivato caldo deve essere raffreddato con cura. Questo viene tipicamente fatto tramite una "tempra" con acqua, che ne abbassa in sicurezza la temperatura e gli impedisce di bruciare a contatto con l'ossigeno nell'aria aperta.

Fase 4: Controllo qualità

Infine, il carbonio riattivato viene testato per garantire che soddisfi le specifiche di prestazione per capacità di adsorbimento, densità e durezza. È quindi pronto per essere rimesso in applicazione.

Comprendere i compromessi e le limitazioni

La riattivazione è uno strumento potente, ma non è una soluzione perfetta o universalmente applicabile. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Perdita inevitabile di carbonio

Il processo non è efficiente al 100%. Con ogni ciclo di riattivazione, una piccola quantità di carbonio stesso viene persa, tipicamente tra il 5% e il 15%. Questa perdita deve essere considerata nei calcoli economici, poiché sarà richiesto carbonio di "ricarica".

Compatibilità dei contaminanti

La riattivazione è ideale per i contaminanti organici che possono essere distrutti termicamente. Non è adatta per rimuovere materiali inorganici come i metalli pesanti, poiché questi rimarranno nel carbonio e possono accumularsi a livelli problematici in più cicli.

Costi energetici e di capitale

Gli impianti di riattivazione sono ad alta intensità energetica e richiedono un significativo investimento di capitale. Per le operazioni più piccole, il costo del trasporto del carbonio esaurito a un impianto di riattivazione di terze parti può essere una considerazione più pratica rispetto alla costruzione di un sistema in loco.

La riattivazione è la scelta giusta per te?

La scelta tra riattivazione e smaltimento dipende interamente dalla scala operativa, dagli obiettivi di sostenibilità e dalla natura dei contaminanti.

- Se il tuo obiettivo principale è il risparmio sui costi su larga scala: la riattivazione è quasi sempre più economica dell'acquisto di nuovo carbonio per applicazioni ad alto volume.

- Se il tuo obiettivo principale è la sostenibilità: la riattivazione riduce drasticamente i rifiuti solidi e l'impronta di carbonio associata alla produzione e al trasporto di materiale vergine.

- Se gestisci bassi volumi o specifici inorganici: la complessità logistica, gli alti costi o l'incompatibilità dei contaminanti possono rendere un semplice smaltimento e sostituzione una scelta più pratica.

Valutando questi fattori, puoi determinare il percorso più efficace e responsabile per la gestione del tuo carbone attivo.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Scopo |

|---|---|---|

| Disidratazione ed essiccazione | Rimuovere l'umidità in eccesso | Ridurre il consumo energetico per il trattamento termico |

| Trattamento termico | Riscaldare a 600-900°C in forno a basso contenuto di ossigeno | Distruggere i contaminanti organici tramite pirolisi |

| Raffreddamento e tempra | Raffreddare rapidamente con acqua | Prevenire la combustione e preparare il carbonio per il riutilizzo |

| Controllo qualità | Testare la capacità di adsorbimento e la durezza | Garantire che le prestazioni soddisfino le specifiche |

Ottimizza la gestione del tuo carbone attivo con KINTEK.

Se il tuo laboratorio o processo industriale si basa sul carbone attivo per la purificazione, la nostra esperienza nella riattivazione termica può aiutarti a ridurre significativamente i costi e l'impatto ambientale. KINTEK è specializzata nella fornitura di attrezzature da laboratorio ad alte prestazioni e soluzioni sostenibili per la gestione di materiali di consumo come il carbone attivo.

Contatta oggi i nostri esperti per discutere come una strategia personalizzata di riattivazione del carbonio possa migliorare la tua efficienza operativa e supportare i tuoi obiettivi di sostenibilità.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace Tubolare da Laboratorio al Quarzo Multi-Zona

Domande frequenti

- Quali sono i vantaggi e gli svantaggi del forno rotante? Massimizzare l'uniformità e l'efficienza nella lavorazione termica

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni

- Quali sono le configurazioni tipiche delle zone di riscaldamento e le capacità di temperatura massima dei forni tubolari? Trova la configurazione giusta per il tuo laboratorio

- Quali sono gli svantaggi dell'inceneritore a forno rotante? Costi elevati e complessità operative

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas