La calcinazione è un processo di riscaldamento ad alta temperatura utilizzato per indurre un cambiamento chimico nei minerali e in altri materiali solidi. Il suo scopo principale è rimuovere i componenti volatili, come l'anidride carbonica o l'acqua, dal minerale. Ad esempio, il riscaldamento del calcare (carbonato di calcio) elimina il gas anidride carbonica, lasciando la calce (ossido di calcio).

Lo scopo fondamentale della calcinazione non è semplicemente riscaldare un minerale, ma indurne la decomposizione termica. Ciò purifica e concentra il minerale, rendendolo più poroso e chimicamente adatto alla fase successiva di estrazione del metallo, che è tipicamente la riduzione.

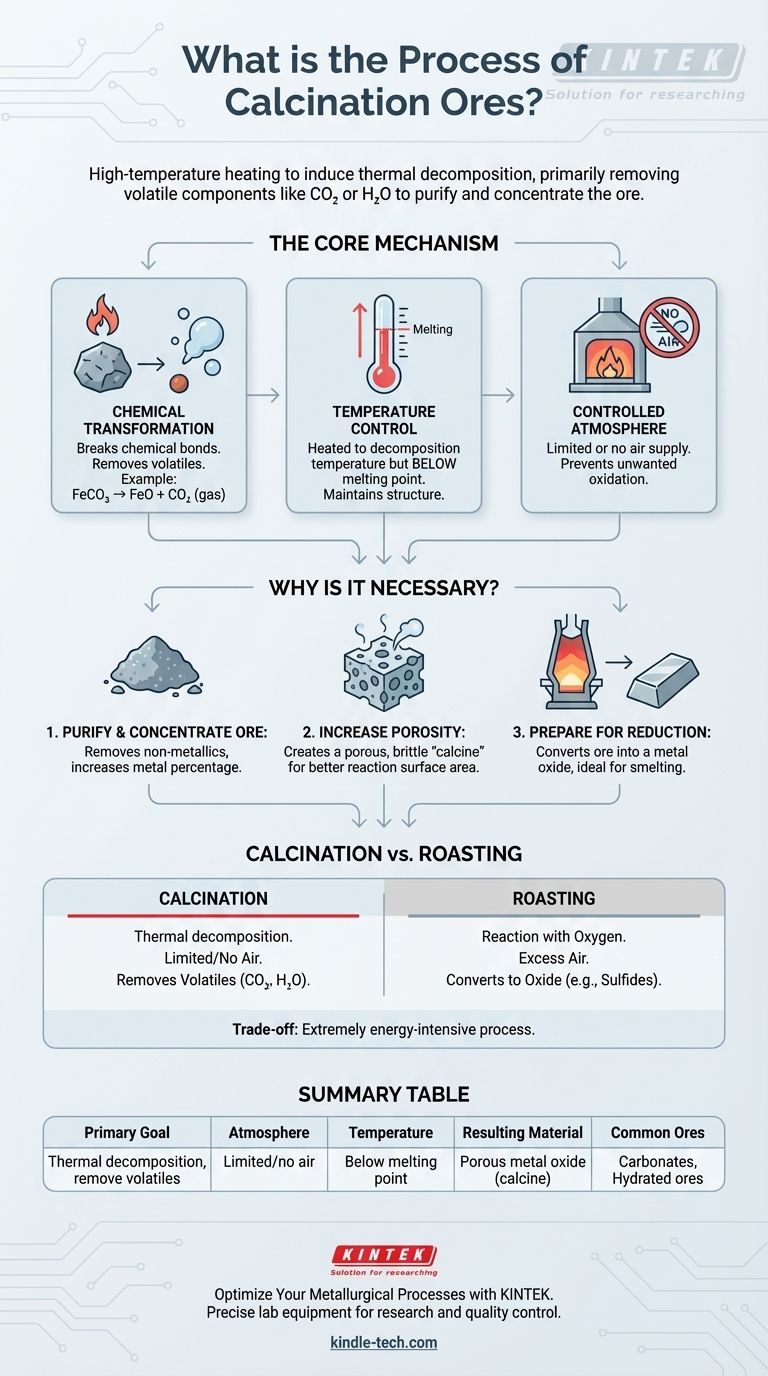

Il Meccanismo Centrale: Cosa Succede Durante la Calcinazione?

La calcinazione è un processo fondamentale in metallurgia e scienza dei materiali. Comprendere il suo meccanismo centrale richiede di esaminare la reazione chimica, il ruolo della temperatura e le specifiche condizioni atmosferiche utilizzate.

La Trasformazione Chimica

Il calore applicato durante la calcinazione fornisce l'energia necessaria per rompere i legami chimici all'interno del minerale. Ciò provoca la decomposizione del materiale in due o più sostanze più semplici.

Un risultato primario è la rimozione di un componente volatile, che fuoriesce come gas, lasciando dietro di sé un solido più concentrato. Esempi comuni per diversi tipi di minerali includono:

- Minerali Carbonatici:

FeCO₃ (Siderite) → FeO (Ossido di Ferro(II)) + CO₂ (gas) - Minerali Idratati:

Al₂O₃·2H₂O (Bauxite) → Al₂O₃ (Allumina) + 2H₂O (gas)

Il Ruolo Critico della Temperatura

Il processo richiede il riscaldamento del minerale a una temperatura sufficientemente alta da avviare la decomposizione ma al di sotto del suo punto di fusione.

Se il minerale dovesse fondere, la sua struttura cambierebbe completamente, vanificando lo scopo di creare un solido poroso e reattivo per la fase successiva. Ogni minerale ha una specifica temperatura di decomposizione che deve essere mantenuta con precisione.

L'Atmosfera Controllata

Una caratteristica distintiva della calcinazione è che viene tipicamente eseguita in assenza o con una fornitura limitata di aria.

Ciò impedisce l'ossidazione indesiderata del minerale. L'obiettivo è puramente la decomposizione, non una reazione con l'ossigeno presente nell'atmosfera.

Perché la Calcinazione è una Fase Necessaria?

I metallurgisti non eseguono questo processo ad alta intensità energetica senza una valida ragione. La calcinazione svolge diverse funzioni critiche che rendono più efficiente la successiva estrazione del metallo.

Per Purificare e Concentrare il Minerale

Eliminando componenti come acqua e anidride carbonica, il processo rimuove sostanze non metalliche. Ciò aumenta significativamente la percentuale del metallo desiderato nel materiale rimanente, rendendolo più concentrato.

Per Aumentare la Porosità

Mentre i gas fuoriescono dal minerale solido, lasciano dietro di sé una rete di minuscoli pori. Ciò rende il materiale risultante, noto come "calcinato", molto più poroso e fragile.

Questo aumento dell'area superficiale è cruciale perché consente ai gas riducenti (come il monossido di carbonio in un altoforno) di penetrare e reagire con il minerale in modo più efficace e rapido.

Per Preparare alla Fusione (Riduzione)

In definitiva, la calcinazione converte il minerale in una forma—solitamente un ossido metallico—che è idealmente adatta alla riduzione. Un ossido poroso e concentrato è molto più facile da convertire in metallo puro rispetto al minerale grezzo originale.

Comprendere le Distinzioni Chiave e i Compromessi

Per comprendere appieno la calcinazione, è essenziale distinguerla da un processo simile e riconoscere la sua principale sfida industriale.

Calcinazione vs. Arrostimento

Questi due termini sono spesso confusi, ma descrivono obiettivi chimici fondamentalmente diversi.

- Calcinazione è decomposizione termica, eseguita in aria limitata o assente. L'obiettivo è rimuovere i volatili come H₂O o CO₂.

- Arrostimento è una reazione con ossigeno, eseguita in eccesso d'aria. L'obiettivo è convertire un minerale (spesso un solfuro metallico) in un ossido metallico. Ad esempio:

2ZnS + 3O₂ → 2ZnO + 2SO₂.

Il Costo Energetico

Riscaldare enormi quantità di minerale a centinaia o migliaia di gradi Celsius è un processo estremamente dispendioso in termini energetici. Il costo del combustibile è un fattore economico significativo in qualsiasi operazione di fusione su larga scala ed è il principale compromesso di questa fase essenziale.

Abbinare il Processo al Tuo Obiettivo

Il trattamento termico corretto dipende interamente dalla natura chimica del minerale che stai lavorando.

- Se il tuo obiettivo principale sono i minerali carbonatici o idratati: La calcinazione è il primo passo essenziale per eliminare CO₂ o H₂O e produrre l'ossido metallico.

- Se il tuo obiettivo principale sono i minerali solforati: L'arrostimento, non la calcinazione, è il processo corretto per convertire il solfuro in un ossido facendolo reagire con l'ossigeno.

- Se il tuo obiettivo principale sono i minerali ossidi già puri: Potrebbe non essere necessario nessuno dei due processi e il minerale può procedere direttamente alla riduzione.

La calcinazione è la fase preparatoria fondamentale che trasforma il minerale grezzo in un materiale raffinato pronto per la creazione finale del metallo puro.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Obiettivo Primario | Decomposizione termica per rimuovere i componenti volatili (es. CO₂, H₂O) |

| Atmosfera | Aria limitata o assente per prevenire ossidazioni indesiderate |

| Temperatura | Riscaldato al di sotto del punto di fusione del minerale |

| Materiale Risultante | Ossido metallico purificato e poroso (calcinato) pronto per la riduzione |

| Tipi di Minerali Comuni | Minerali carbonatici (es. calcare) e Minerali idratati (es. bauxite) |

Ottimizza i Tuoi Processi Metallurgici con KINTEK

Comprendere il trattamento termico preciso richiesto dai tuoi materiali è fondamentale per un'efficiente estrazione e purificazione dei metalli. Sia che le tue operazioni coinvolgano calcinazione, arrostimento o altri processi ad alta temperatura, disporre delle giuste attrezzature da laboratorio è essenziale per la ricerca, lo sviluppo e il controllo qualità.

KINTEK è specializzata nella fornitura di forni da laboratorio, reattori e materiali di consumo robusti e precisi, progettati per soddisfare le esigenti necessità dei laboratori di metallurgia e scienza dei materiali. Le nostre attrezzature garantiscono un controllo accurato della temperatura e delle condizioni atmosferiche, aiutandoti a ottenere risultati coerenti e affidabili.

Pronto a migliorare le capacità del tuo laboratorio? Contatta oggi i nostri esperti per discutere come le soluzioni di KINTEK possono supportare i tuoi specifici obiettivi di lavorazione dei minerali e di estrazione dei metalli.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a atmosfera controllata con nastro a maglie

Domande frequenti

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi