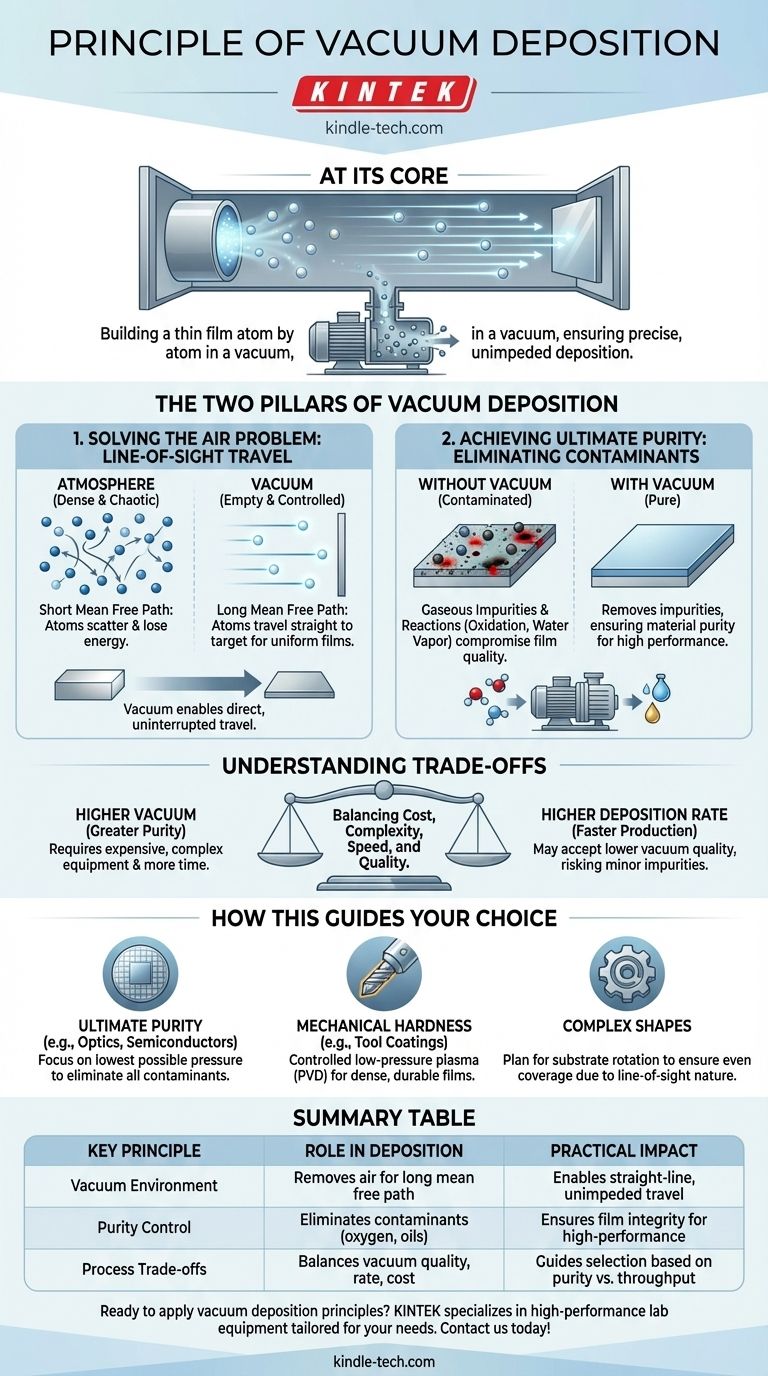

Nella sua essenza, il principio della deposizione sotto vuoto consiste nel costruire un film sottile di materiale su una superficie, un atomo o una molecola alla volta. Ciò si ottiene creando un vapore del materiale di rivestimento all'interno di una camera a vuoto, consentendogli di viaggiare senza ostacoli e di depositarsi sulla superficie bersaglio con estrema precisione e purezza.

Il vuoto non è un ambiente passivo; è la soluzione attiva a due problemi fondamentali. Assicura che gli atomi del materiale viaggino in linea retta dalla loro sorgente al bersaglio ed elimina i contaminanti aerodispersi che altrimenti rovinerebbero la qualità del film depositato.

Il Problema Fondamentale: L'Aria è d'Intralcio

Per comprendere la deposizione sotto vuoto, è necessario prima capire perché un'atmosfera normale rende impossibile questo processo. L'aria intorno a noi è un mare denso e caotico di particelle.

Il Concetto di Libero Cammino Medio

Il libero cammino medio è la distanza media che una particella può percorrere prima di collidere con un'altra particella. Nell'atmosfera, questa distanza è incredibilmente breve: meno di un millimetro.

Un atomo di materiale di rivestimento vaporizzato a pressione atmosferica colliderebbe immediatamente con miliardi di molecole di azoto e ossigeno. Si disperderebbe, perderebbe energia e non raggiungerebbe mai il suo bersaglio.

Perché una Linea Retta è Fondamentale

La deposizione sotto vuoto si basa su una traiettoria "a linea di vista". Rimuovendo virtualmente tutte le molecole d'aria da una camera, il libero cammino medio diventa enorme, più lungo della camera stessa.

Ciò consente agli atomi di rivestimento vaporizzati di viaggiare in una linea retta e ininterrotta dalla sorgente direttamente al substrato. Questo controllo è ciò che consente la creazione di film uniformi e ingegnerizzati con precisione.

Il Rischio di Reazioni Indesiderate

Molti materiali, quando riscaldati fino al punto di vaporizzazione, sono altamente reattivi. All'aria aperta, si ossiderebbero o reagirebbero istantaneamente con altri gas.

Il vuoto elimina questi gas reattivi, prevenendo reazioni chimiche come l'ossidazione. Ciò assicura che il film depositato sia composto dal materiale puro e desiderato, non da un composto chimico non intenzionale.

Il Secondo Pilastro: Ottenere la Massima Purezza

Oltre a consentire il viaggio delle particelle, il vuoto funge da agente pulente definitivo, creando un ambiente privo di contaminanti che comprometterebbero il film.

Eliminazione delle Impurità Gassose

Una camera a vuoto non rimuove solo l'aria; rimuove anche il vapore acqueo, gli oli e altri gas in traccia. Queste impurità, se presenti, verrebbero incorporate nel film in crescita.

L'Impatto sulle Proprietà del Film

Per applicazioni ad alte prestazioni come semiconduttori, lenti ottiche o impianti medici, anche le impurità microscopiche possono essere catastrofiche.

I contaminanti possono alterare drasticamente la conduttività elettrica, la trasparenza ottica o la resistenza meccanica di un film. Un vuoto di alta qualità è l'unico modo per garantire che il film soddisfi le specifiche di prestazione richieste.

Comprendere i Compromessi

Sebbene potente, la deposizione sotto vuoto è un processo governato da limitazioni pratiche e compromessi ingegneristici.

Costo e Complessità

Creare e mantenere un ambiente ad alto vuoto non è banale. Richiede attrezzature costose e complesse, comprese camere robuste, diversi tipi di pompe per il vuoto e manometri sensibili. Ciò aggiunge costi significativi e spese operative.

Velocità di Deposizione vs. Qualità del Film

Esiste spesso una relazione inversa tra la velocità di deposizione e la qualità del vuoto. Ottenere un vuoto ultra-elevato (UHV) per la massima purezza richiede una quantità significativa di tempo prima ancora che il processo di rivestimento possa iniziare.

I progetti che richiedono un alto rendimento potrebbero dover accettare un vuoto di qualità inferiore, bilanciando la velocità di produzione con il rischio di impurità minori.

Non è un Processo Universale

"Deposizione sotto vuoto" è un'ampia famiglia di tecniche, tra cui la deposizione fisica da vapore (PVD) e la deposizione chimica da vapore (CVD). Il metodo specifico, la pressione operativa e il materiale sorgente vengono tutti scelti in base alle caratteristiche desiderate del film. Non esiste un unico processo universale.

Come Questo Principio Guida la Tua Scelta

Comprendere il ruolo fondamentale del vuoto ti consente di prendere decisioni più informate sui tuoi requisiti di rivestimento.

- Se la tua attenzione principale è la massima purezza (ad esempio, semiconduttori, ottiche sensibili): Il tuo parametro più critico è ottenere la pressione più bassa possibile (un vuoto di alta qualità) per eliminare tutti i contaminanti.

- Se la tua attenzione principale è la durezza meccanica (ad esempio, rivestimenti per utensili): Un ambiente a plasma controllato e a bassa pressione all'interno del vuoto, spesso utilizzato nella PVD, è fondamentale per creare un film denso e durevole.

- Se la tua attenzione principale è il rivestimento di forme 3D complesse: La natura a linea di vista di molti processi sotto vuoto implica che devi pianificare la rotazione e la manipolazione del substrato per garantire una copertura uniforme.

Rimuovendo gli ostacoli dell'atmosfera e della contaminazione, il vuoto trasforma il processo di rivestimento da un'arte incontrollata a una scienza precisa.

Tabella Riassuntiva:

| Principio Chiave | Ruolo nella Deposizione Sotto Vuoto | Impatto Pratico |

|---|---|---|

| Ambiente a Vuoto | Rimuove le molecole d'aria per creare un lungo libero cammino medio | Consente il viaggio in linea retta e senza ostacoli degli atomi di rivestimento |

| Controllo della Purezza | Elimina contaminanti come ossigeno, vapore acqueo e oli | Garantisce l'integrità del film per applicazioni ad alte prestazioni |

| Compromessi di Processo | Bilancia la qualità del vuoto, la velocità di deposizione e il costo | Guida la selezione in base alle esigenze di purezza rispetto al rendimento |

Pronto ad applicare i principi della deposizione sotto vuoto ai progetti del tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi sistemi di deposizione sotto vuoto su misura per semiconduttori, ottica e rivestimenti industriali. I nostri esperti ti aiuteranno a selezionare la soluzione giusta per la purezza, la durata o le esigenze di rivestimento 3D complesse. Contattaci oggi stesso per discutere come possiamo migliorare i tuoi processi di film sottile!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili