Alla loro base, PECVD e sputtering sono metodi fondamentalmente diversi per la creazione di un film sottile. Lo sputtering è un processo fisico che utilizza ioni energetici per rimuovere fisicamente atomi da un bersaglio sorgente su un substrato. Al contrario, la deposizione chimica da vapore assistita da plasma (PECVD) è un processo chimico che utilizza il plasma per guidare reazioni chimiche da gas precursori, consentendo a un nuovo materiale di "crescere" sulla superficie del substrato a basse temperature.

La distinzione più critica è come il materiale del film arriva al substrato. Lo sputtering è un trasferimento fisico—come una sabbiatrice su scala nanometrica—mentre il PECVD è una reazione chimica—come una condensazione controllata con precisione. Questa singola differenza determina i materiali che puoi usare, le proprietà del film finale e i substrati che puoi rivestire.

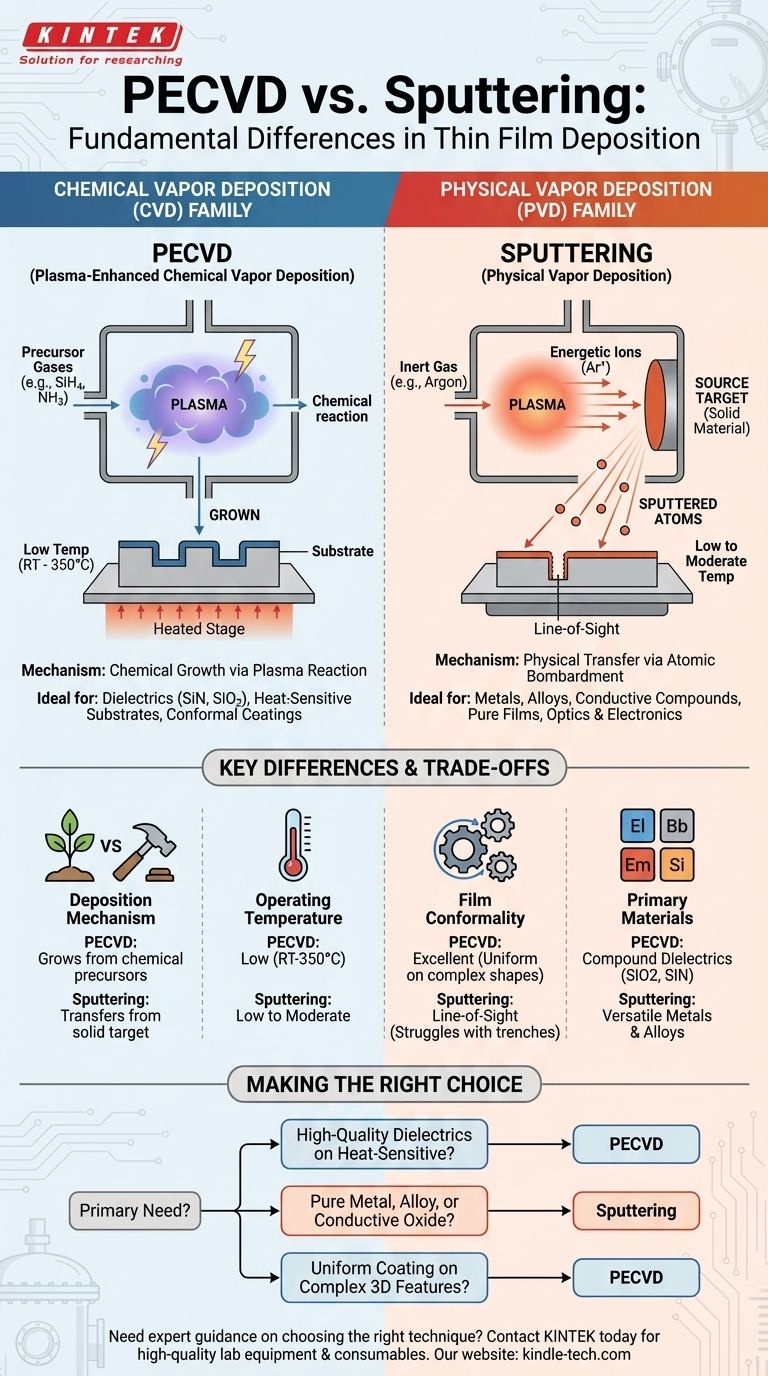

La Divisione Fondamentale: Deposizione Chimica vs. Fisica

Per comprendere la differenza tra queste due tecniche, devi prima riconoscere che appartengono a due famiglie separate di deposizione di film sottili: Deposizione Chimica da Vapore (CVD) e Deposizione Fisica da Vapore (PVD).

Spiegazione della Deposizione Chimica da Vapore (CVD)

In un processo CVD tradizionale, i gas precursori vengono introdotti in una camera e riscaldati a temperature molto elevate (spesso 600–800°C). Questa energia termica rompe i legami chimici nei gas, avviando una reazione che deposita un film solido sul substrato.

Come il PECVD Affina il Processo

Il PECVD è una variante moderna del CVD progettata per superare il requisito delle alte temperature. Invece di affidarsi esclusivamente al calore, introduce un plasma ricco di energia nella camera.

Questo plasma fornisce l'energia necessaria per scomporre i gas precursori e guidare la reazione chimica, consentendo la deposizione di film di alta qualità a temperature molto più basse (tipicamente da temperatura ambiente a 350°C). Ciò lo rende indispensabile per rivestire materiali sensibili al calore, come i circuiti integrati nelle loro fasi finali di produzione.

Spiegazione della Deposizione Fisica da Vapore (PVD)

Le tecniche PVD non comportano reazioni chimiche. Invece, funzionano spostando fisicamente il materiale da una sorgente solida (chiamata "bersaglio") al substrato in un vuoto. Questo può essere fatto riscaldando la sorgente fino a quando non evapora o, nel caso dello sputtering, bombardandola con ioni.

Come Funziona lo Sputtering

Lo sputtering è un processo PVD altamente controllato. Inizia introducendo un gas inerte, tipicamente Argon, in una camera a vuoto e creando un plasma. Gli ioni Argon caricati positivamente vengono quindi accelerati da un campo elettrico e diretti verso il bersaglio.

Quando questi ioni collidono con il bersaglio, rimuovono fisicamente, o "sputterano," atomi del materiale del bersaglio. Questi atomi espulsi viaggiano quindi attraverso il vuoto e si depositano sul substrato, formando il film sottile atomo per atomo.

Differenze Chiave nell'Applicazione e nel Risultato

Le differenze meccaniche e chimiche tra PECVD e sputtering portano a significative variazioni nel loro utilizzo e nei film risultanti.

Meccanismo di Deposizione: Crescita vs. Bombardamento

Il PECVD fa crescere un film da precursori chimici. Ciò significa che il materiale risultante (ad esempio, nitruro di silicio) può essere diverso dai gas di partenza (ad esempio, silano e ammoniaca).

Lo sputtering trasferisce un film tramite bombardamento atomico. Il film è composto dallo stesso materiale del bersaglio, rendendolo ideale per depositare metalli puri, leghe e composti specifici con alta fedeltà.

Temperatura Operativa

Questo è un fattore critico di differenziazione. Il PECVD è un processo a bassa temperatura per sua natura, rendendolo perfetto per substrati che non possono sopportare l'alto calore del CVD tradizionale. Sebbene lo sputtering sia anch'esso considerato un processo a bassa temperatura, il PECVD è stato specificamente sviluppato per depositare materiali come dielettrici di alta qualità su componenti elettronici finiti senza danneggiarli.

Proprietà e Qualità del Film

Il PECVD è rinomato per la produzione di film densi, privi di porosità e conformi. Poiché la deposizione è guidata da una reazione chimica che può avvenire su tutte le superfici esposte, è eccellente nel rivestire uniformemente forme complesse con un'elevata "copertura del gradino".

Lo sputtering deposita il materiale in modo "linea di vista". Sebbene produca film molto densi con eccellente adesione, può avere difficoltà a rivestire uniformemente topografie intricate con trincee profonde o angoli acuti.

Versatilità del Materiale

Lo sputtering è eccezionalmente versatile per la deposizione di una vasta gamma di materiali, inclusi quasi tutti i metalli, le leghe o i composti elettricamente conduttivi. Se hai un bersaglio solido del materiale, è probabile che tu possa sputterarlo.

Il PECVD è specializzato nella deposizione di materiali compositi, in particolare dielettrici come il biossido di silicio (SiO2) e il nitruro di silicio (SiN), che sono critici per gli strati isolanti nell'industria dei semiconduttori.

Comprendere i Compromessi

Nessuno dei due metodi è universalmente superiore; la scelta dipende interamente dall'obiettivo.

La Sfida dei Rivestimenti Conformi

La natura "linea di vista" dello sputtering è una limitazione per le strutture 3D. Le superfici superiori ricevono più materiale rispetto alle pareti laterali, un fenomeno noto come ombreggiamento. La natura chimica del PECVD gli conferisce un netto vantaggio qui, fornendo una copertura molto più uniforme su caratteristiche complesse.

Gestione dello Stress del Film

Il bombardamento ionico energetico nello sputtering può indurre uno stress compressivo significativo nel film depositato. Sebbene questo spesso migliori la densità, uno stress eccessivo può causare la rottura o il distacco del film. Lo stress del film PECVD è controllato da diversi parametri (potenza del plasma, flusso di gas) e deve essere anch'esso gestito con attenzione.

Complessità e Contaminazione

Poiché il PECVD utilizza gas reattivi, i sottoprodotti possono essere incorporati nel film. Ad esempio, l'idrogeno dai gas precursori è spesso presente nei film PECVD, il che può influenzare le proprietà ottiche o elettriche. Lo sputtering, utilizzando un gas inerte, può produrre film di altissima purezza, limitata solo dalla purezza del materiale del bersaglio stesso.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dovrebbe essere guidata dalle tue esigenze di materiale, dalle limitazioni del substrato e dalla geometria del pezzo che stai rivestendo.

- Se il tuo obiettivo principale è depositare dielettrici di alta qualità (SiO2, SiN) su un substrato sensibile alla temperatura: il PECVD è la scelta chiara grazie al suo funzionamento a bassa temperatura e all'eccellente qualità del film.

- Se il tuo obiettivo principale è depositare un metallo puro, una lega complessa o un ossido conduttivo per ottica o elettronica: lo sputtering offre versatilità, purezza e controllo del materiale ineguagliabili.

- Se il tuo obiettivo principale è ottenere un rivestimento uniforme su un componente con caratteristiche 3D complesse: il PECVD generalmente fornisce una conformità e una copertura del gradino superiori rispetto allo sputtering "linea di vista".

In definitiva, scegliere la tecnica giusta richiede una chiara comprensione del tuo obiettivo finale e dei compromessi tra un processo di crescita chimica e un processo di trasferimento fisico.

Tabella Riepilogativa:

| Caratteristica | PECVD (Deposizione Chimica da Vapore Assistita da Plasma) | Sputtering (Deposizione Fisica da Vapore) |

|---|---|---|

| Meccanismo Principale | Reazione chimica (crescita del film) | Trasferimento fisico (bombardamento atomico) |

| Temperatura Operativa | Bassa (Temp. ambiente - 350°C) | Bassa (Temp. ambiente - Moderata) |

| Conformità del Film | Eccellente (uniforme su forme complesse) | Linea di vista (può avere difficoltà con le trincee) |

| Materiali Primari | Dielettrici (es. SiN, SiO2) | Metalli, Leghe, Composti Conduttivi |

| Ideale Per | Substrati sensibili al calore, circuiti integrati, rivestimenti conformi | Materiali puri, ottica, elettronica, film ad alta purezza |

Hai bisogno di una guida esperta per scegliere la giusta tecnica di deposizione per la tua applicazione?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità per tutte le tue esigenze di deposizione di film sottili. Sia che tu richieda le capacità a bassa temperatura e conformi del PECVD o la versatilità e la purezza del materiale dello sputtering, i nostri esperti possono aiutarti a selezionare la soluzione perfetta per il tuo laboratorio.

Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può migliorare i tuoi processi di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato