In sintesi, la Deposizione Chimica da Vapore (CVD) è un processo per la produzione di materiali solidi ad alte prestazioni a partire da un gas. Funziona introducendo gas precursori specifici in una camera di reazione contenente un oggetto riscaldato, noto come substrato. Il calore fornisce l'energia necessaria affinché avvenga una reazione chimica sulla superficie del substrato, con conseguente crescita di un film sottile e solido con proprietà precisamente controllate.

Il principio centrale della CVD non è semplicemente rivestire una superficie, ma piuttosto far crescere un nuovo strato di materiale attraverso una reazione chimica controllata. L'alta temperatura del substrato agisce da innesco, scomponendo i gas precursori e permettendo agli atomi di organizzarsi in una nuova struttura solida.

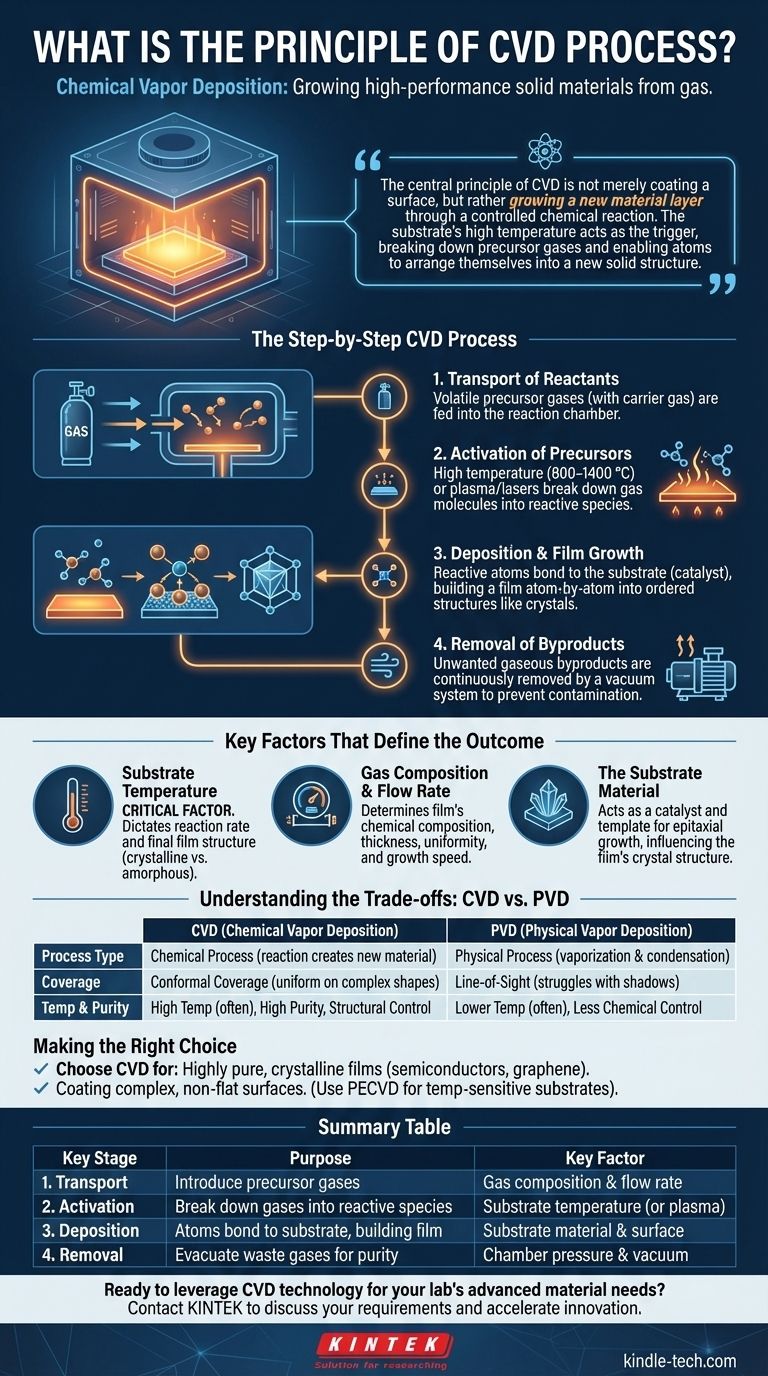

Il processo CVD passo dopo passo

Per comprendere veramente il principio della CVD, è meglio scomporlo nelle sue fasi fondamentali. Ogni passaggio è attentamente controllato per ottenere lo spessore, la composizione e la struttura del film desiderati.

1. Trasporto dei reagenti

Il processo inizia alimentando uno o più gas precursori volatili in una camera di reazione controllata. Questi gas contengono gli atomi che formeranno il film finale.

Spesso, questi precursori vengono diluiti con un gas vettore inerte (come argon o azoto) per gestirne la concentrazione e garantire un flusso stabile e uniforme sul substrato.

2. Attivazione dei precursori

Affinché avvenga una reazione, le molecole di gas precursore stabili devono essere scomposte in specie più reattive. Questa attivazione si ottiene tipicamente riscaldando il substrato a temperature molto elevate, spesso tra 800 °C e 1400 °C.

Quando le molecole di gas entrano in contatto con la superficie calda, acquisiscono sufficiente energia termica per dissociarsi, o rompere i loro legami chimici. In alcuni metodi CVD avanzati, questa energia può essere fornita da un plasma (PECVD) o da laser anziché solo dal calore.

3. Deposizione e crescita del film

Gli atomi e le molecole altamente reattivi ora diffondono sulla superficie del substrato. Trovano posizioni stabili e subiscono reazioni chimiche, legandosi con la superficie e tra loro.

Questo è un processo atomistico, in cui il film viene costruito atomo per atomo o molecola per molecola. Il substrato stesso agisce spesso come catalizzatore, promuovendo la reazione e assicurando che il nuovo film aderisca saldamente alla sua superficie. Questa crescita controllata consente la formazione di film cristallini altamente ordinati, come il diamante sintetico o il grafene.

4. Rimozione dei sottoprodotti

Le reazioni chimiche che formano il film solido creano anche sottoprodotti gassosi indesiderati. Questi gas di scarto vengono continuamente rimossi dalla camera di reazione da un sistema di vuoto per evitare che contaminino il film o interferiscano con il processo di deposizione.

Fattori chiave che definiscono il risultato

Il successo del processo CVD dipende dal controllo preciso di diverse variabili chiave. La modifica di una qualsiasi di queste può alterare drasticamente le proprietà del materiale finale.

Temperatura del substrato

Questo è probabilmente il fattore più critico. La temperatura determina la velocità della reazione chimica e influenza la struttura finale del film (ad esempio, cristallina vs. amorfa).

Composizione del gas e velocità di flusso

I gas precursori specifici utilizzati determinano la composizione chimica del film. La velocità di flusso e la pressione all'interno della camera influenzano lo spessore, l'uniformità e la velocità di crescita del film.

Il materiale del substrato

Il substrato non è solo un supporto passivo. La sua superficie può catalizzare la reazione e la sua stessa struttura cristallina può fungere da modello per il film in crescita, un processo noto come crescita epitassiale.

Comprendere i compromessi: CVD vs. PVD

Per apprezzare appieno la CVD, è utile confrontarla con la sua principale alternativa, la Deposizione Fisica da Vapore (PVD).

Reazione chimica vs. deposizione fisica

La differenza distintiva è nel nome. La CVD è un processo chimico, che crea un nuovo materiale sul substrato. La PVD è un processo fisico, in cui un materiale solido viene vaporizzato (ad esempio, per evaporazione o sputtering) e quindi semplicemente condensa sul substrato, senza che avvenga alcuna reazione chimica.

Copertura conforme

Poiché la CVD si basa su un gas che può fluire dentro e intorno a qualsiasi elemento, eccelle nella produzione di un rivestimento conforme e uniforme su forme complesse e tridimensionali. La PVD è tipicamente un processo a linea di vista e fatica a rivestire uniformemente le aree in ombra.

Temperatura e complessità

La CVD tradizionale richiede temperature molto elevate, che possono danneggiare i substrati sensibili. La PVD può spesso essere eseguita a temperature più basse. Tuttavia, la natura chimica della CVD consente la creazione di composti e leghe con un livello di purezza e controllo strutturale difficile da ottenere con metodi fisici.

Fare la scelta giusta per il tuo obiettivo

Comprendere il principio fondamentale della CVD ti aiuta a determinare quando è la tecnica di produzione più efficace per una specifica applicazione.

- Se il tuo obiettivo principale è un film altamente puro e cristallino: la CVD è spesso la scelta superiore, poiché "fa crescere" chimicamente il materiale con un controllo preciso sulla sua struttura atomica, essenziale per materiali come semiconduttori, grafene o diamanti.

- Se il tuo obiettivo principale è rivestire una superficie complessa e non piana: la natura gassosa della CVD fornisce un'eccellente copertura conforme che i metodi fisici faticano a eguagliare, rendendola ideale per il rivestimento di componenti complessi.

- Se il tuo obiettivo principale è la deposizione su un materiale sensibile alla temperatura: devi considerare una variante CVD a bassa temperatura come la CVD potenziata al plasma (PECVD), che utilizza il plasma invece del calore estremo per attivare i precursori.

Controllando una reazione chimica a livello atomico, la CVD trasforma semplici gas in alcuni dei materiali più avanzati della tecnologia moderna.

Tabella riassuntiva:

| Fase chiave | Scopo | Fattore chiave |

|---|---|---|

| 1. Trasporto dei reagenti | Introduzione dei gas precursori nella camera | Composizione del gas e velocità di flusso |

| 2. Attivazione dei precursori | Scomposizione dei gas in specie reattive usando calore/plasma | Temperatura del substrato |

| 3. Deposizione e crescita del film | Gli atomi si legano al substrato, costruendo il film strato per strato | Materiale del substrato e proprietà della superficie |

| 4. Rimozione dei sottoprodotti | Evacuazione dei gas di scarto per garantire la purezza del film | Pressione della camera e sistema di vuoto |

Pronto a sfruttare la tecnologia CVD per le esigenze di materiali avanzati del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, fornendo il controllo preciso e l'affidabilità richiesti per processi di deposizione chimica da vapore di successo. Sia che tu stia sviluppando semiconduttori, rivestimenti o grafene, le nostre soluzioni sono progettate per aiutarti a far crescere materiali superiori. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e accelerare la tua innovazione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura