In sostanza, lo scopo primario di qualsiasi operazione di trattamento termico è alterare deliberatamente la struttura microscopica interna di un materiale attraverso un processo altamente controllato di riscaldamento e raffreddamento. Questa manipolazione non è fatta arbitrariamente; viene eseguita per migliorare specifiche proprietà fisiche e meccaniche come resistenza, durezza o duttilità, rendendo così il materiale adatto alla sua applicazione industriale prevista.

L'obiettivo finale del trattamento termico non è solo cambiare un materiale, ma sbloccarne il pieno potenziale. È un processo di ingegneria preciso che adatta le proprietà di un metallo grezzo per soddisfare le specifiche esigenze di prestazione di un componente finale.

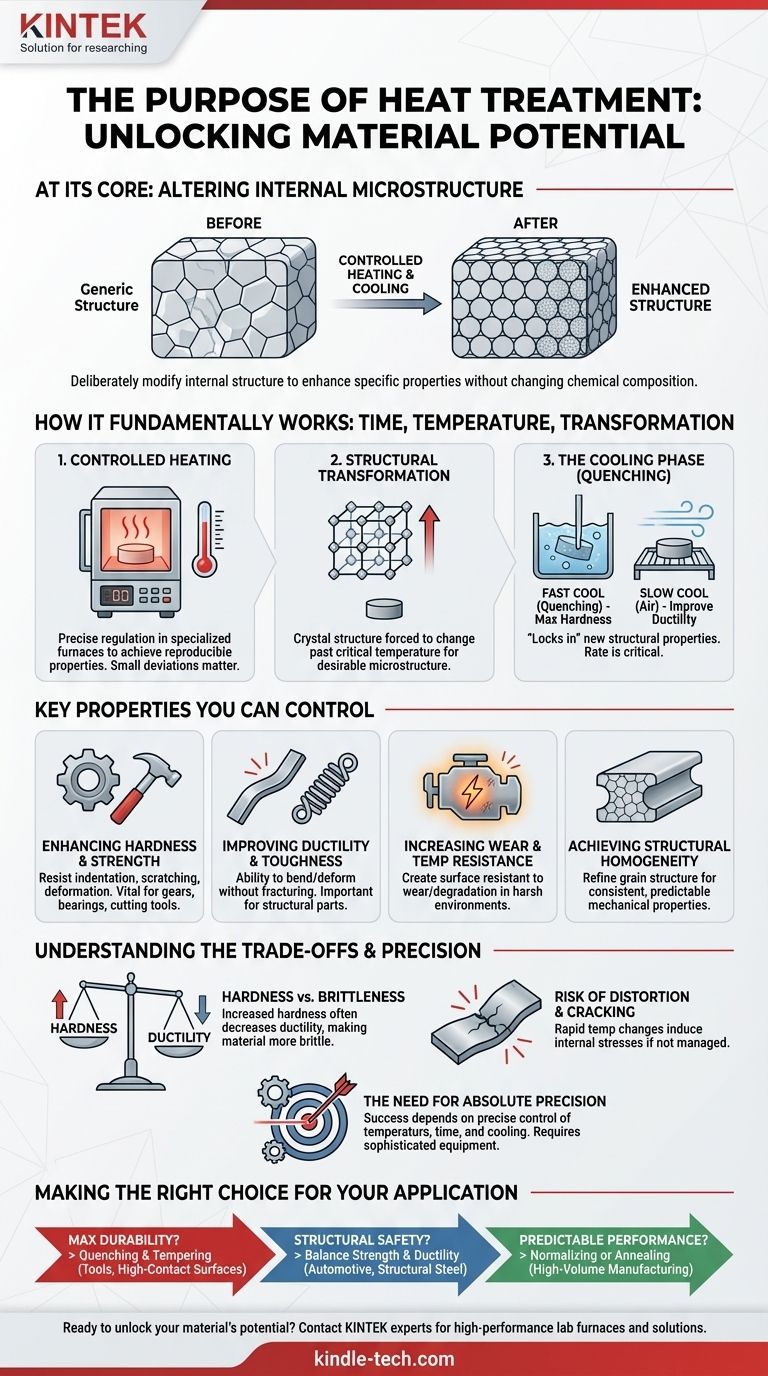

Come funziona fondamentalmente il trattamento termico

Il trattamento termico è un potente strumento metallurgico perché ci permette di modificare le prestazioni di un materiale senza cambiarne la composizione chimica. L'intero processo si basa sui principi di tempo, temperatura e trasformazione.

Il principio della trasformazione strutturale

La maggior parte dei metalli ha una struttura cristallina. Riscaldando un metallo oltre una temperatura critica, possiamo forzare questa struttura cristallina interna a trasformarsi in una configurazione diversa, spesso più raffinata.

L'obiettivo è creare una microstruttura più desiderabile. Ciò potrebbe significare rendere i grani interni del metallo più piccoli e più uniformi, o creare nuove fasi strutturali con proprietà uniche.

Il ruolo critico del riscaldamento controllato

Il processo inizia in un forno specializzato per trattamenti termici. Questi dispositivi sono progettati per regolare e mantenere temperature specifiche con alta precisione.

Questo controllo è essenziale per ottenere proprietà riproducibili e utili. Anche piccole deviazioni di temperatura o della durata del riscaldamento possono portare a un risultato completamente diverso, e spesso indesiderabile, nel prodotto finale.

La fase di raffreddamento (tempra)

Dopo che il materiale è stato mantenuto alla temperatura target, il processo di raffreddamento è ciò che "fissa" le nuove proprietà strutturali.

La velocità di raffreddamento – sia che avvenga rapidamente in acqua o olio (tempra) o lentamente all'aria – è altrettanto critica quanto il riscaldamento. Un raffreddamento rapido potrebbe massimizzare la durezza, mentre un raffreddamento più lento potrebbe migliorare la duttilità.

Le proprietà chiave che puoi controllare

Manipolando la microstruttura del materiale, gli ingegneri possono affinare una serie di proprietà per soddisfare le esigenze di un'applicazione.

Migliorare la durezza e la resistenza

Questo è uno degli obiettivi più comuni. Il trattamento termico può aumentare significativamente la capacità di un materiale di resistere a indentazione, graffi e deformazione sotto carico. Questo è vitale per componenti come ingranaggi, cuscinetti e utensili da taglio.

Migliorare la duttilità e la tenacità

Sebbene la durezza sia importante, alcune applicazioni richiedono un materiale che possa piegarsi o deformarsi senza fratturarsi. Alcuni processi di trattamento termico, come la ricottura, vengono utilizzati per ammorbidire un materiale, alleviare le tensioni interne e migliorarne la tenacità complessiva.

Aumentare la resistenza all'usura e alla temperatura

Per le parti che subiscono attrito o operano in ambienti ad alta temperatura, il trattamento termico può creare una superficie eccezionalmente resistente all'usura e al degrado. Ciò prolunga la vita utile dei componenti critici.

Ottenere omogeneità strutturale

Processi come la normalizzazione vengono utilizzati per affinare la struttura granulare interna di un materiale, rendendola uniforme in tutto il componente. Ciò garantisce proprietà meccaniche coerenti e prevedibili, eliminando i punti deboli e migliorando l'affidabilità complessiva.

Comprendere i compromessi

Il trattamento termico è un atto di equilibrio; migliorare una proprietà spesso va a scapito di un'altra. Comprendere questi compromessi è fondamentale per un'applicazione di successo.

Il dilemma durezza vs. fragilità

Il compromesso più comune è tra durezza e fragilità. All'aumentare della durezza di un metallo, quasi sempre si diminuisce la sua duttilità, rendendolo più fragile e incline a frantumarsi sotto un impatto improvviso.

Il rischio di distorsione e fessurazione

I rapidi cambiamenti di temperatura coinvolti, specialmente durante una tempra aggressiva, inducono significative tensioni interne nel materiale. Se non gestite correttamente, queste tensioni possono causare la deformazione, la distorsione o persino la fessurazione del pezzo.

La necessità di assoluta precisione

Il trattamento termico non è un processo indulgente. Il successo dipende interamente dal controllo preciso di temperatura, tempo e velocità di raffreddamento. Ciò richiede attrezzature sofisticate e profonda esperienza, poiché piccoli errori possono facilmente rovinare un intero lotto di componenti.

Fare la scelta giusta per la tua applicazione

Lo specifico processo di trattamento termico che scegli dovrebbe essere guidato interamente dal requisito primario del tuo componente finale.

- Se il tuo obiettivo principale è la massima durabilità e resistenza all'usura: Avrai bisogno di un processo che dia priorità alla durezza, come la tempra e il rinvenimento, spesso utilizzati per utensili e superfici ad alto contatto.

- Se il tuo obiettivo principale è la sicurezza strutturale e l'affidabilità: Dovresti scegliere un processo che crei un buon equilibrio tra resistenza e duttilità per prevenire guasti catastrofici, comune per l'acciaio strutturale e le parti automobilistiche.

- Se il tuo obiettivo principale è una prestazione prevedibile e uniforme: Dovresti utilizzare un processo come la normalizzazione o la ricottura per garantire che il materiale si comporti in modo coerente in tutto il componente, il che è fondamentale per la produzione di grandi volumi.

In definitiva, il trattamento termico trasforma un pezzo generico di metallo in un componente ingegnerizzato con precisione e ad alte prestazioni, adatto al suo scopo.

Tabella riassuntiva:

| Obiettivo del trattamento termico | Proprietà chiave migliorate | Applicazioni industriali comuni |

|---|---|---|

| Aumentare durezza e resistenza | Resistenza all'usura, all'indentazione e alla deformazione | Ingranaggi, cuscinetti, utensili da taglio |

| Migliorare duttilità e tenacità | Capacità di piegarsi o deformarsi senza fratturarsi | Acciaio strutturale, parti automobilistiche |

| Ottenere omogeneità strutturale | Proprietà meccaniche uniformi e prevedibili | Componenti per la produzione di grandi volumi |

| Migliorare resistenza all'usura e alla temperatura | Vita utile prolungata in ambienti difficili | Componenti ad alto attrito e alta temperatura |

Pronto a sbloccare il pieno potenziale del tuo materiale? Il controllo preciso richiesto per un trattamento termico di successo inizia con l'attrezzatura giusta. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo progettati per una regolazione esatta della temperatura e un riscaldamento uniforme. Che tu stia temprando utensili, ricuocendo metalli o normalizzando strutture, le nostre soluzioni garantiscono risultati riproducibili e prestazioni migliorate dei componenti. Contatta i nostri esperti oggi per discutere come KINTEK può supportare le tue specifiche sfide di trattamento termico e aiutarti a ottenere proprietà dei materiali superiori.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è l'uso del forno a muffola nel laboratorio alimentare? Essenziale per un'analisi accurata del contenuto di ceneri

- Qual è la differenza tra un forno a muffola e un forno a essiccare? Scegli lo strumento termico giusto

- Cosa misura una fornace a muffola? Sblocca l'analisi precisa dei campioni con il riscaldamento ad alta temperatura

- Quali sono le parti di un forno a muffola? Scopri i componenti principali per un riscaldamento di precisione

- Cos'è un forno a muffola e a cosa serve? Ottieni una lavorazione ad alta temperatura senza contaminazioni