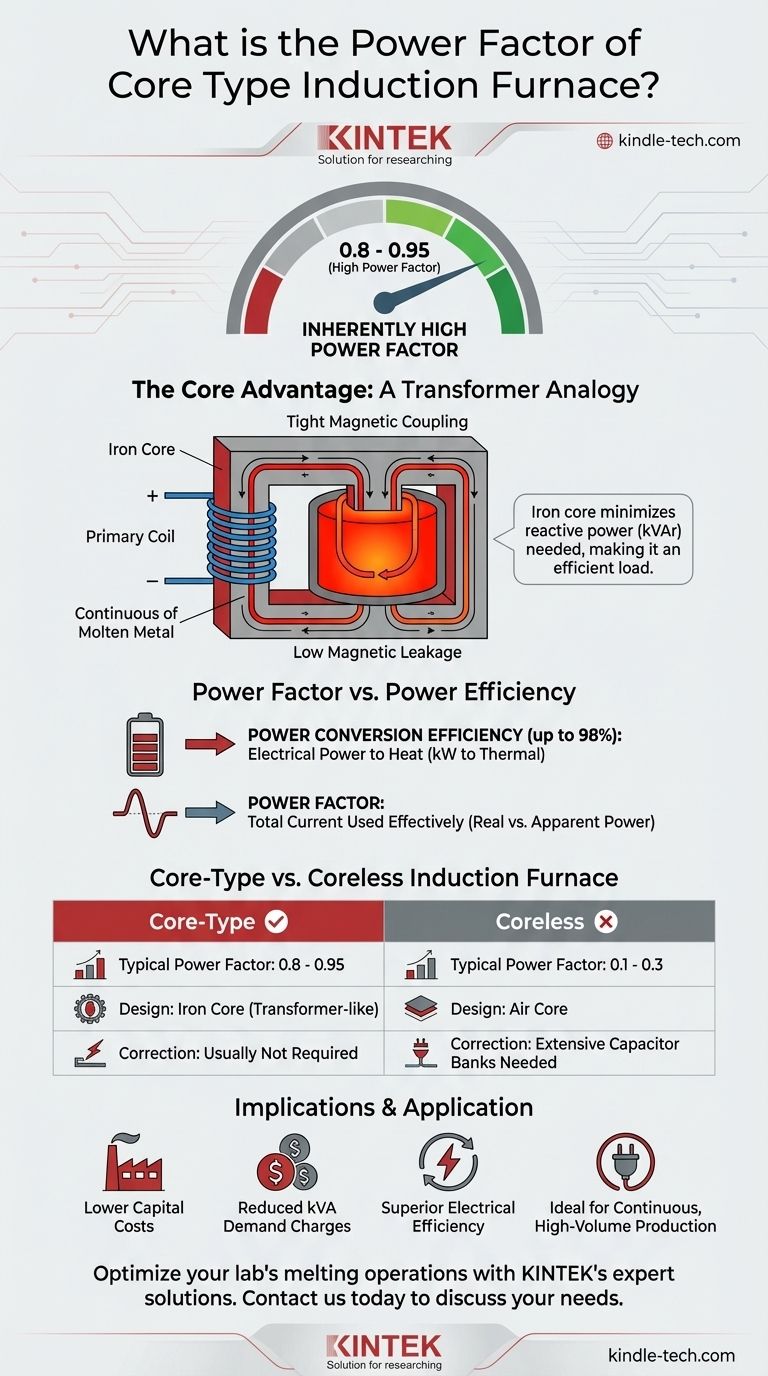

In breve, un forno a induzione a nucleo ha un fattore di potenza intrinsecamente elevato, operando tipicamente nell'intervallo di 0,8 a 0,95. Questo è un vantaggio significativo rispetto ad altri tipi di forni e deriva direttamente dal suo design fondamentale, che funziona come un trasformatore altamente efficiente. È fondamentale, tuttavia, non confondere questo fattore di potenza elettrica con la sua efficienza di conversione di potenza, che può essere anche superiore.

Il design del forno a nucleo, che utilizza un nucleo di ferro per accoppiare strettamente la bobina di induzione al metallo fuso, è la ragione del suo alto fattore di potenza. Ciò minimizza la potenza reattiva necessaria dalla rete, rendendolo un carico elettricamente molto più efficiente di un forno senza nucleo.

Perché un forno a nucleo ha un alto fattore di potenza

L'eccellente fattore di potenza di un forno a nucleo non è un caso; è una diretta conseguenza della sua costruzione elettromagnetica. Comprendere questo design rivela perché si comporta in modo così favorevole su una rete elettrica.

Un'analogia con il trasformatore

Un forno a nucleo funziona quasi esattamente come un trasformatore. L'avvolgimento primario è la bobina principale del forno, il nucleo di ferro guida il campo magnetico e l'anello continuo di metallo fuso agisce come un avvolgimento secondario a spira singola e in cortocircuito.

Il ruolo del nucleo di ferro

Il nucleo di ferro è il componente chiave. Crea un percorso magnetico chiuso a bassa riluttanza, assicurando che il campo magnetico generato dalla bobina primaria sia strettamente "accoppiato" al metallo fuso secondario. Questo accoppiamento stretto significa che pochissimo flusso magnetico fuoriesce nell'aria circostante.

Poiché meno energia viene sprecata creando un campo magnetico disperso nell'aria, il forno richiede una potenza reattiva (kVAr) significativamente inferiore per funzionare. Ciò si traduce direttamente in un alto fattore di potenza (il rapporto tra potenza reale e potenza apparente).

Fattore di potenza vs. efficienza di potenza

È fondamentale distinguere tra due diverse metriche. I riferimenti indicano un'efficienza di potenza fino al 98% per i forni a nucleo.

Questo si riferisce all'efficienza di conversione di potenza: il rapporto tra la potenza elettrica consumata (kW) e la potenza termica (calore) fornita al metallo. Ti dice quanto efficacemente l'elettricità viene convertita in calore utile.

Il fattore di potenza, d'altra parte, descrive quanto efficacemente il forno utilizza la corrente totale fornita dalla rete. Un alto fattore di potenza significa che la maggior parte della corrente sta svolgendo un lavoro reale (riscaldamento), mentre un basso fattore di potenza indica che una grande parte della corrente è reattiva, non svolgendo alcun lavoro ma caricando comunque il sistema elettrico.

Comprendere i compromessi chiave

Sebbene il suo fattore di potenza sia un vantaggio importante, è meglio comprenderlo in contrasto con la sua alternativa comune, il forno a induzione senza nucleo. Questo confronto evidenzia le profonde differenze di progettazione.

Il netto contrasto con i forni senza nucleo

Un forno senza nucleo non ha un nucleo di ferro. La bobina di induzione circonda semplicemente un crogiolo refrattario contenente il metallo. È, in effetti, un trasformatore a nucleo d'aria.

Questo design si traduce in un massiccio flusso magnetico disperso, poiché il campo deve viaggiare attraverso l'aria tra la bobina e la carica. Di conseguenza, un forno senza nucleo ha un fattore di potenza naturale estremamente scarso, spesso pari a 0,1-0,3. Ciò rende necessarie grandi e costose batterie di condensatori per correggere il fattore di potenza a un livello accettabile per la rete.

Perché il fattore di potenza non è ancora perfetto (1,0)

Anche con un nucleo di ferro altamente efficiente, un forno a nucleo richiede comunque una piccola quantità di corrente reattiva, nota come corrente di magnetizzazione, per eccitare il nucleo e stabilire il campo magnetico. Questa piccola componente di potenza reattiva è ciò che impedisce al fattore di potenza di essere un perfetto 1,0.

Implicazioni per il tuo sistema elettrico

L'alto fattore di potenza intrinseco di un forno a nucleo ha conseguenze dirette e positive per l'infrastruttura elettrica e i costi operativi della tua struttura. Generalmente elimina la necessità di estesi sistemi di correzione del fattore di potenza che sono obbligatori per i design senza nucleo. Ciò si traduce in costi di capitale inferiori e oneri di domanda kVA ridotti dal tuo fornitore di servizi.

Come applicarlo al tuo progetto

La scelta della tecnologia del forno ha significative implicazioni elettriche e operative. Basa la tua decisione sul tuo obiettivo di produzione primario.

- Se il tuo obiettivo principale è l'efficienza elettrica e la minimizzazione dell'impatto sulla rete: Il forno a nucleo è una scelta superiore grazie al suo alto fattore di potenza intrinseco, che riduce i costi di capitale ed evita le penali di servizio.

- Se il tuo obiettivo principale è la produzione continua e ad alto volume di un metallo o lega specifica: L'alta efficienza di potenza e il fattore di potenza favorevole del forno a nucleo lo rendono una soluzione eccezionalmente conveniente per operazioni dedicate.

- Se il tuo obiettivo principale è la flessibilità operativa per la fusione di leghe diverse o avviamenti a freddo frequenti: Probabilmente avrai bisogno di un forno senza nucleo, ma dovrai pianificare il costo e la complessità significativi del suo sistema di correzione del fattore di potenza richiesto.

In definitiva, riconoscere il design del forno a nucleo simile a un trasformatore è la chiave per comprendere i suoi significativi vantaggi elettrici.

Tabella riassuntiva:

| Caratteristica | Forno a nucleo | Forno senza nucleo |

|---|---|---|

| Fattore di potenza tipico | 0,8 - 0,95 (Alto) | 0,1 - 0,3 (Basso) |

| Design primario | Nucleo di ferro, simile a un trasformatore | Nucleo d'aria, senza nucleo di ferro |

| Vantaggio chiave | Minima potenza reattiva, alta efficienza elettrica | Elevata flessibilità per i cambi di lega |

| Correzione del fattore di potenza | Di solito non richiesta | Richiede ampie batterie di condensatori |

Ottimizza le operazioni di fusione del tuo laboratorio con le soluzioni esperte di KINTEK. I nostri forni a induzione a nucleo offrono un alto fattore di potenza (0,8-0,95), riducendo i costi dell'infrastruttura elettrica ed evitando le penali di servizio. Che tu abbia bisogno di una produzione efficiente e ad alto volume o di capacità di fusione flessibili, KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per soddisfare le tue esigenze specifiche. Contattaci oggi per discutere come i nostri forni affidabili possono migliorare le prestazioni e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è il forno industriale a temperatura più elevata? Forni a induzione per calore estremo >1800°C

- Qual è il rivestimento di base del forno a induzione? Il nucleo ingegnerizzato per una fusione sicura ed efficiente

- Quale ruolo svolge un forno a induzione sottovuoto nella preparazione di lingotti di acciaio 1.25Cr-0.5Mo? Garantire la precisione compositiva

- Cos'è il riscaldamento a induzione per uso industriale? Una guida al calore veloce, pulito e preciso

- Quali sono gli svantaggi del forno a induzione? Comprendere i limiti della fusione ad alta velocità

- Quali sono i motivi per iniettare gas argon in un forno a fusione sotto vuoto? Migliorare il raffreddamento e proteggere la purezza del metallo

- Qual è il meccanismo di un forno a induzione sottovuoto ad alta temperatura in RMI? Padronanza della Sintesi Composita Precisa

- Qual è l'altro nome del forno a induzione? Spiegazione dei tipi a crogiolo (Coreless) e a canale (Channel)