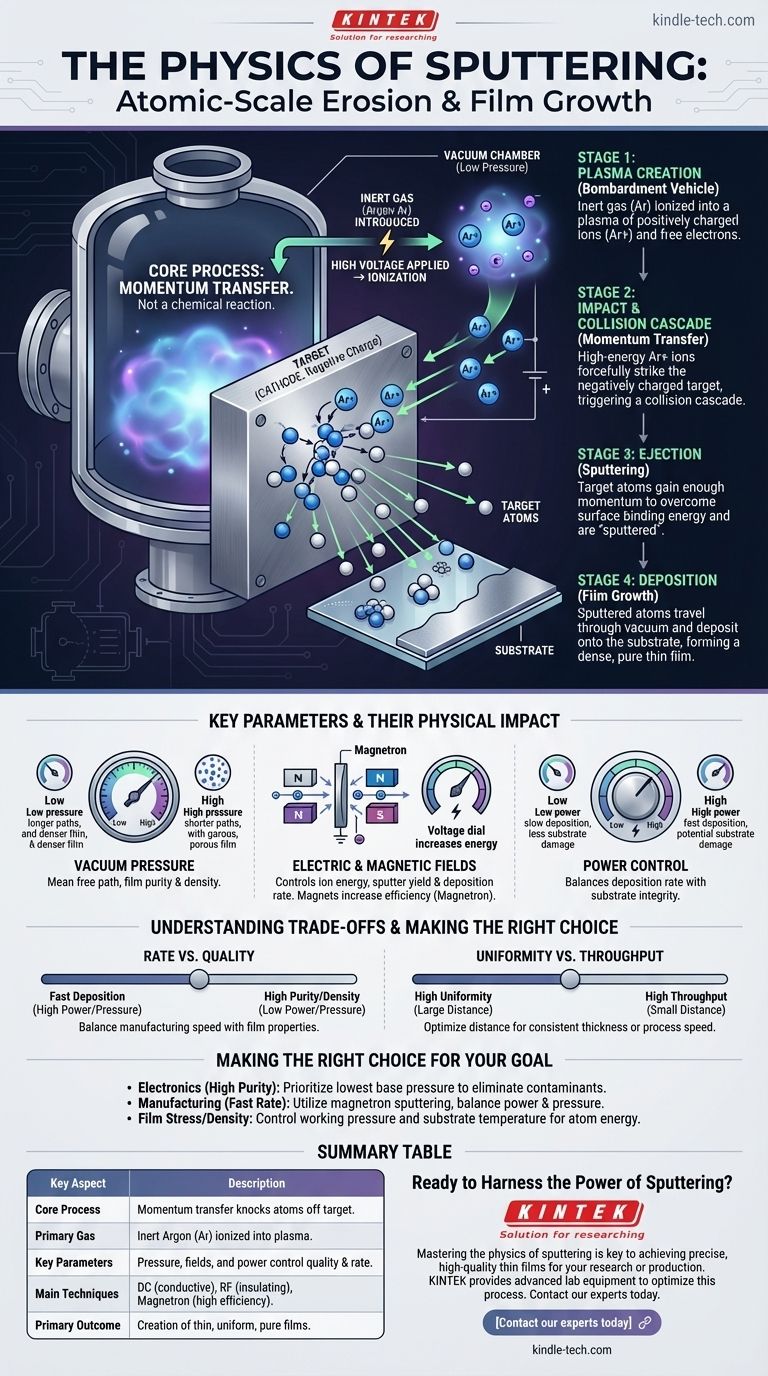

Nella sua essenza, lo sputtering è un processo fisico di erosione su scala atomica. Utilizza particelle ad alta energia in un plasma per estrarre fisicamente atomi dalla superficie di un materiale solido, chiamato target. Questi atomi espulsi viaggiano quindi attraverso un vuoto e si depositano su un'altra superficie, nota come substrato, dove si accumulano per formare un film eccezionalmente sottile e uniforme.

Lo sputtering non è una reazione chimica, ma un evento di trasferimento di quantità di moto. Il processo riguarda fondamentalmente il controllo di una cascata di collisioni all'interno di un vuoto, consentendo la costruzione precisa di film sottili atomo per atomo per l'uso nell'elettronica avanzata, nell'ottica e nella nanotecnologia.

La fisica di base: una cascata di collisioni

L'intero processo di sputtering è una sequenza di eventi fisici attentamente orchestrata. Inizia con la creazione di un plasma e termina con la formazione di un nuovo strato di materiale.

Creare il veicolo di bombardamento: il plasma

Innanzitutto, una camera a vuoto viene evacuata a una pressione molto bassa per rimuovere contaminanti come ossigeno e vapore acqueo, che altrimenti corromperebbero il film.

Successivamente, viene introdotto nella camera un gas inerte, più comunemente Argon (Ar), che aumenta leggermente la pressione. Viene applicata un'alta tensione, creando un forte campo elettrico che strappa gli elettroni dagli atomi di Argon.

Questo processo, chiamato ionizzazione, crea un plasma, un gas surriscaldato composto da ioni di Argon caricati positivamente (Ar+) ed elettroni liberi.

L'impatto: trasferimento di quantità di moto

Il materiale target, che diventerà il film sottile, viene dotato di una forte carica elettrica negativa, diventando un catodo. Gli ioni di Argon caricati positivamente vengono accelerati con forza dal campo elettrico e si schiantano contro questo target carico negativamente.

Quando uno ione ad alta energia colpisce il target, innesca una cascata di collisioni. Trasferisce la sua quantità di moto agli atomi che colpisce, i quali a loro volta colpiscono altri atomi, creando una reazione a catena di collisioni appena sotto la superficie del target.

L'espulsione: superare l'energia di legame

Gli atomi vicini alla superficie che ricevono una quantità di moto sufficiente da questa cascata possono superare le forze che li tengono legati al target (la loro energia di legame superficiale).

Questi atomi vengono fisicamente espulsi, o "sputtered", dal target. Viaggiano lontano dal target lungo una traiettoria "a linea di vista" attraverso l'ambiente a bassa pressione.

La deposizione: crescita del film

Questi atomi del target espulsi colpiscono infine il substrato (ad esempio, un wafer di silicio, un pannello di vetro o una parte in plastica) che è stato posizionato strategicamente nella camera.

All'arrivo, gli atomi si condensano sulla superficie del substrato. Essi nucleano in piccole isole, che poi crescono e coalescono per formare un film sottile continuo, denso e di elevata purezza.

Parametri chiave e il loro impatto fisico

La qualità, la velocità di deposizione e le caratteristiche del film sputterato non sono casuali. Sono controllati direttamente manipolando la fisica del processo.

Il ruolo della pressione del vuoto

La pressione di base iniziale (alto vuoto) è fondamentale per la purezza del film. La successiva pressione di lavoro del gas inerte determina il "cammino libero medio", ovvero la distanza media che un atomo sputterato può percorrere prima di colpire uno ione di gas.

Una pressione più bassa significa un cammino libero medio più lungo, con conseguente arrivo di atomi più energetici sul substrato e la creazione di un film più denso. Una pressione più alta può aumentare la velocità di deposizione ma può portare a film più porosi a causa della perdita di energia dovuta alle collisioni.

La potenza dei campi elettrici e magnetici

La tensione applicata controlla direttamente l'energia degli ioni bombardanti. Una tensione più elevata porta a collisioni più energetiche e a una maggiore "resa di sputtering" (più atomi espulsi per ione), aumentando la velocità di deposizione.

Nei sistemi moderni, magneti sono posizionati dietro il target (sputtering magnetronico). Questo campo magnetico intrappola gli elettroni vicino alla superficie del target, aumentando drasticamente l'efficienza dell'ionizzazione dell'Argon. Ciò consente al processo di funzionare a pressioni più basse e di raggiungere velocità di deposizione molto più elevate.

Comprendere i compromessi

Lo sputtering è una tecnica potente, ma la sua applicazione richiede il bilanciamento di fattori in competizione. Comprendere questi compromessi è fondamentale per un'implementazione di successo.

Velocità rispetto alla qualità

Ottenere un'elevata velocità di deposizione è spesso un obiettivo industriale primario. Ciò può essere ottenuto aumentando la potenza o la pressione. Tuttavia, una potenza eccessivamente elevata può danneggiare il substrato, mentre un'alta pressione può portare all'intrappolamento di atomi di gas nel film, riducendone la purezza e la densità.

Uniformità rispetto alla produttività

Posizionare il substrato molto vicino al target aumenterà la velocità di deposizione ma può comportare uno spessore del film non uniforme sulla superficie del substrato. Aumentare la distanza target-substrato migliora l'uniformità ma a scapito di un processo più lento e di uno spreco di materiale del target.

Semplicità rispetto al controllo

Lo sputtering DC di base è semplice ma funziona solo per target conduttivi. Per depositare materiali isolanti (ceramiche, ossidi), è necessaria una tecnica più complessa chiamata sputtering a RF (Radio Frequenza), che utilizza un campo elettrico alternato per prevenire l'accumulo di carica sul target.

Fare la scelta giusta per il tuo obiettivo

La fisica che scegli di privilegiare dipende interamente dal risultato desiderato per il tuo film sottile.

- Se la tua priorità è un film ad alta purezza per l'elettronica: Dai la priorità al raggiungimento della pressione di base più bassa possibile per eliminare i contaminanti prima di iniziare la deposizione.

- Se la tua priorità è una velocità di deposizione elevata per la produzione: Utilizza lo sputtering magnetronico e bilancia attentamente la potenza e la pressione del gas di lavoro per massimizzare la produttività senza sacrificare la qualità essenziale del film.

- Se la tua priorità è controllare lo stress o la densità del film: Presta molta attenzione alla pressione di lavoro e alla temperatura del substrato, poiché questi influenzano direttamente l'energia degli atomi al loro arrivo sul substrato.

Padroneggiando l'interazione tra plasma, pressione ed elettromagnetismo, trasformi questo processo fisico fondamentale in uno strumento preciso per la fabbricazione di materiali avanzati.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo di base | Il trasferimento di quantità di moto da ioni ad alta energia estrae atomi dal materiale target. |

| Gas principale | Il gas inerte (es. Argon) viene ionizzato per creare il plasma bombardante. |

| Parametri chiave | La pressione del vuoto, i campi elettrici/magnetici e la potenza controllano la qualità e la velocità del film. |

| Tecniche principali | Sputtering DC (target conduttivi), Sputtering RF (target isolanti), Sputtering Magnetronico (alta efficienza). |

| Risultato principale | Creazione di film eccezionalmente sottili, uniformi e puri su un substrato. |

Pronto a sfruttare la potenza dello sputtering nel tuo laboratorio?

Padroneggiare la fisica dello sputtering è fondamentale per ottenere film sottili precisi e di alta qualità per la tua ricerca o produzione. KINTEK è specializzata nel fornire le apparecchiature da laboratorio avanzate e i materiali di consumo di cui hai bisogno per ottimizzare questo processo, dai robusti sistemi a vuoto ai target di elevata purezza.

Contatta oggi i nostri esperti per discutere la tua applicazione specifica, che sia per l'elettronica avanzata, l'ottica o la nanotecnologia, e scopri come le nostre soluzioni possono migliorare la tua velocità di deposizione, aumentare l'uniformità del film e garantire la purezza fondamentale per il tuo successo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni