In sostanza, la deposizione fisica da vapore (PVD) è un processo basato sul vuoto utilizzato per creare nanoparticelle e film sottili. Funziona trasformando fisicamente un materiale sorgente solido in vapore attraverso metodi come il riscaldamento intenso o il bombardamento ionico. Questo vapore viaggia quindi attraverso il vuoto e si condensa su una superficie o all'interno di un gas inerte per formare nanoparticelle estremamente pure e di alta qualità.

La deposizione fisica da vapore (PVD) è un metodo di sintesi "top-down" che crea nanoparticelle attraverso mezzi puramente fisici—vaporizzazione e condensazione—sottovuoto. Ciò la distingue dai metodi chimici e la rende ideale per la produzione di materiali della massima purezza.

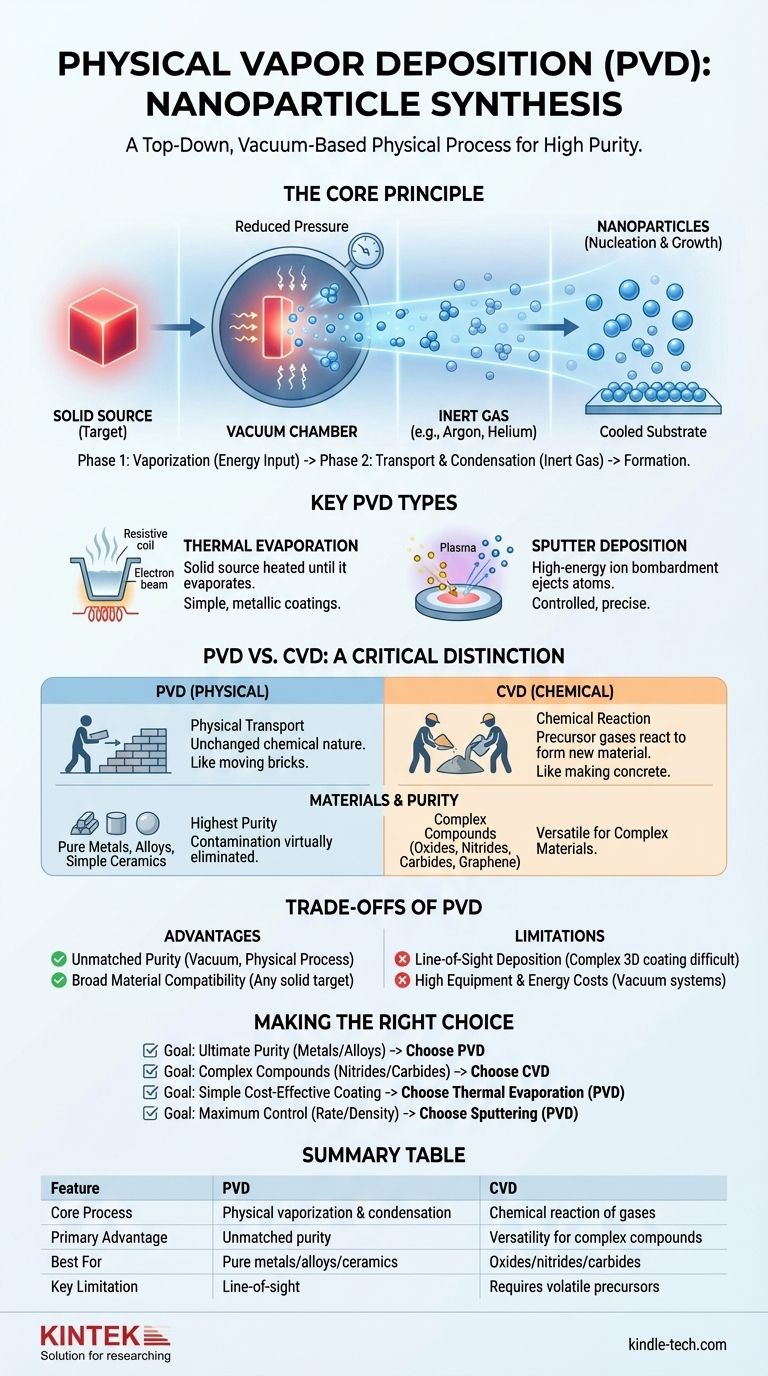

Il Principio Fondamentale: Da Solido a Vapore a Nanoparticella

Per comprendere il PVD, è meglio considerarlo un processo trifase che avviene all'interno di una camera a vuoto altamente controllata. Questo processo è fondamentalmente fisico, il che significa che non sono previste reazioni chimiche.

L'Ambiente Sottovuoto

Innanzitutto, l'intero processo si svolge in una camera ad alto vuoto. Questo è fondamentale perché rimuove i gas atmosferici che altrimenti potrebbero reagire con il vapore e contaminare le nanoparticelle finali. Un vuoto permette anche agli atomi vaporizzati di viaggiare in linea retta dalla sorgente alla loro destinazione.

Fase 1: Vaporizzazione

L'obiettivo di questa fase è trasformare un materiale solido (noto come "bersaglio" o "sorgente") in gas. Ciò si ottiene attraverso un immenso apporto di energia, utilizzando principalmente uno dei due metodi. Esploreremo questi metodi in dettaglio a breve.

Fase 2: Trasporto e Condensazione

Una volta che gli atomi sono liberati dalla sorgente solida, viaggiano attraverso la camera a vuoto. Per formare nanoparticelle, questo vapore viene spesso diretto in un flusso di gas inerte freddo (come Argon o Elio). Il vapore si raffredda rapidamente, facendo sì che gli atomi si scontrino e si aggreghino, un processo chiamato nucleazione e crescita, che forma le nanoparticelle.

Tipi Chiave di Deposizione Fisica da Vapore

Sebbene il principio sia lo stesso, il metodo di vaporizzazione definisce il tipo specifico di PVD. Le due tecniche più comuni sono l'evaporazione termica e lo sputtering.

Evaporazione Termica

Questa è la forma concettualmente più semplice di PVD. Il materiale sorgente viene posto in un crogiolo e riscaldato da un elemento resistivo o da un fascio di elettroni fino a quando non bolle ed evapora letteralmente. Questo vapore metallico viaggia quindi attraverso la camera per condensarsi.

Deposizione a Sputtering (Sputtering)

Lo sputtering è un processo più energetico e controllato. Invece del calore, utilizza un plasma ad alta energia di un gas inerte (come l'Argon). Gli ioni di Argon caricati positivamente vengono accelerati verso il bersaglio sorgente caricato negativamente, bombardandolo come una micro-sabbiatura. Questo bombardamento ha forza sufficiente per espellere fisicamente gli atomi dal bersaglio, espellendoli nel vuoto.

PVD vs. CVD: Una Distinzione Critica

È facile confondere la deposizione fisica da vapore (PVD) con la deposizione chimica da vapore (CVD), ma operano su principi fondamentalmente diversi.

Il "Come": Fisico vs. Chimico

Il PVD è un processo fisico. Sposta gli atomi da una sorgente solida a un substrato o a una zona di condensazione senza cambiarne la natura chimica. Pensala come al trasporto fisico di mattoni da un luogo all'altro.

Il CVD è un processo chimico. Introduce uno o più gas precursori volatili in una camera, che quindi reagiscono e si decompongono su una superficie riscaldata per formare il materiale desiderato. È come portare sabbia e cemento in un luogo e poi mescolarli per creare calcestruzzo.

I Materiali

Il PVD eccelle nel depositare metalli puri, leghe e alcuni composti ceramici. Poiché inizia con una sorgente solida ad alta purezza, anche le nanoparticelle o il film finali sono eccezionalmente puri.

Il CVD è altamente versatile per la creazione di materiali composti complessi come ossidi, nitruri (ad esempio TiN), carburi e persino grafene. Si basa sulla disponibilità di precursori chimici adatti.

Comprendere i Compromessi del PVD

Come ogni tecnologia, il PVD presenta vantaggi e limitazioni distinti che lo rendono adatto per applicazioni specifiche.

Vantaggio: Purezza Ineguagliabile

Il più grande vantaggio del PVD è la purezza. Poiché il processo è puramente fisico e avviene sottovuoto, il rischio di contaminazione da precursori chimici o reazioni atmosferiche è virtualmente eliminato.

Vantaggio: Ampia Compatibilità dei Materiali

Il PVD può essere utilizzato per una vasta gamma di elementi e leghe. Se è possibile creare un bersaglio solido da un materiale, è probabile che si possa utilizzare lo sputtering per creare nanoparticelle da esso.

Limitazione: Deposizione a Linea di Vista

Il PVD è una tecnica a "linea di vista". Gli atomi vaporizzati viaggiano in linea retta, il che significa che rivestiranno solo le superfici che hanno un percorso diretto e senza ostacoli dalla sorgente. Ciò può rendere difficile il rivestimento uniforme di oggetti 3D complessi.

Limitazione: Costi di Attrezzature ed Energia

I sistemi PVD richiedono costose camere ad alto vuoto, potenti fonti di energia e controlli sofisticati. Ciò rende l'investimento iniziale e i costi operativi relativamente elevati rispetto ad alcuni metodi di sintesi chimica a umido.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta tra PVD, CVD o un altro metodo dipende interamente dal materiale di cui hai bisogno e dal tuo obiettivo principale.

- Se il tuo obiettivo principale è la massima purezza del materiale per metalli elementari o leghe semplici: Il PVD è spesso la scelta superiore grazie all'assenza di precursori chimici.

- Se il tuo obiettivo principale è creare materiali composti complessi (ad esempio nitruri, carburi): Il percorso di reazione chimica del CVD offre maggiore flessibilità per costruire questi materiali da precursori gassosi.

- Se il tuo obiettivo principale è un metodo semplice ed economico per un rivestimento metallico di base: L'evaporazione termica, un tipo di PVD, è spesso un buon punto di partenza.

- Se il tuo obiettivo principale è il massimo controllo sulla velocità di deposizione e sulla densità del film: Lo sputtering, un altro metodo PVD, fornisce un controllo più preciso rispetto all'evaporazione termica.

Comprendendo questi principi fondamentali, puoi scegliere con sicurezza la tecnica di deposizione che meglio si allinea con i tuoi requisiti di materiale, purezza e struttura.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Processo Centrale | Vaporizzazione fisica e condensazione | Reazione chimica di gas precursori |

| Vantaggio Principale | Purezza del materiale ineguagliabile | Versatilità per composti complessi |

| Ideale Per | Metalli puri, leghe, ceramiche semplici | Ossidi, nitruri, carburi, grafene |

| Limitazione Chiave | Deposizione a linea di vista | Richiede precursori volatili |

Pronto a ottenere una purezza superiore nella sintesi delle tue nanoparticelle?

KINTEK è specializzata in sistemi PVD ad alte prestazioni, inclusi apparecchi per l'evaporazione termica e lo sputtering, progettati per soddisfare le esigenze più rigorose dei laboratori moderni. Le nostre soluzioni sono considerate affidabili da ricercatori e ingegneri che richiedono film sottili e nanoparticelle della massima qualità per le loro applicazioni critiche.

Lascia che ti aiutiamo a selezionare la tecnologia PVD ideale per il tuo materiale specifico e i tuoi obiettivi di purezza. Contatta oggi stesso i nostri esperti per discutere del tuo progetto e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Cos'è il processo CVD del silicio? Una guida alla deposizione di film di silicio ad alta purezza

- Qual è la doppia funzione del riscaldatore del substrato nella sintesi di hBN CVD MW-SWP? Ottimizza la tua crescita di film sottili

- Qual è il meccanismo della deposizione a sputtering? Una guida passo-passo al rivestimento di film sottili

- Quali sono i parametri del CVD? Temperatura del master, pressione e flusso per film perfetti

- Come contribuisce un forno a reazione CVD ai rivestimenti NCD? Sintesi di precisione per parti ad alte prestazioni rivestite di diamante

- Qual è il processo di produzione di film sottili per semiconduttori? Una guida alla deposizione CVD e PVD

- Qual è un altro nome per l'olio di pirolisi? Scopri il versatile bio-olio per l'energia sostenibile