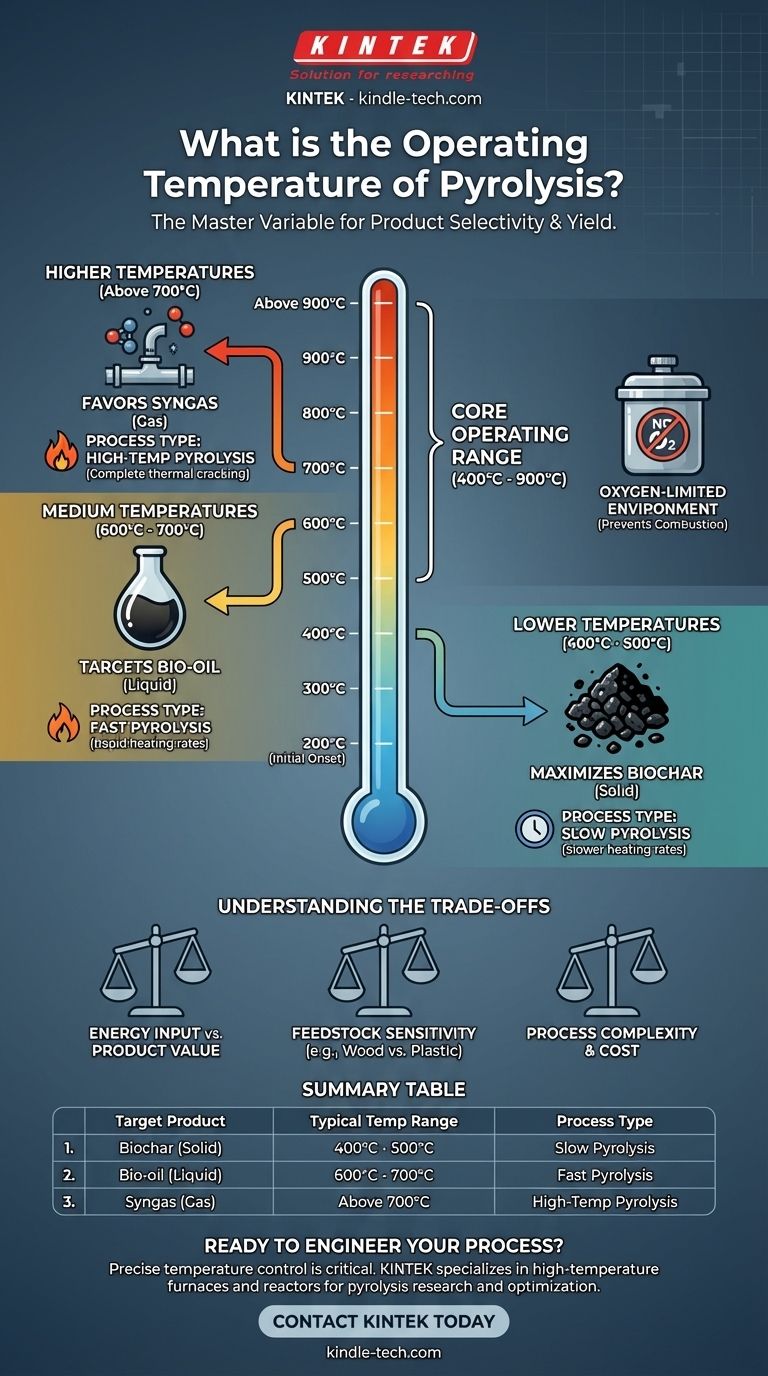

In sintesi, la temperatura operativa per la pirolisi tipicamente varia da 400°C a 900°C (750°F a 1650°F). Tuttavia, il processo di decomposizione termica può iniziare a temperature anche di 200°C, con la temperatura specifica scelta attentamente in base alla materia prima e ai prodotti finali desiderati.

Il principio fondamentale da comprendere è che la temperatura di pirolisi non è un valore singolo e fisso. È la variabile di controllo principale utilizzata per determinare se il prodotto finale sarà un solido (biochar), un liquido (bio-olio) o un gas (syngas).

Perché la temperatura è la variabile principale

La pirolisi è, per definizione, la decomposizione termica dei materiali a temperature elevate in un ambiente povero di ossigeno. La temperatura governa direttamente la velocità e l'entità di questa decomposizione, rendendola il parametro più critico in qualsiasi operazione di pirolisi.

L'inizio della pirolisi

Per molti materiali organici, come il legno, il processo inizia a temperature relativamente basse. La rottura dei legami chimici più deboli inizia a verificarsi tra 200°C e 300°C. Questa è la fase iniziale in cui iniziano a rilasciarsi i composti volatili.

L'intervallo operativo principale

La maggior parte dei processi di pirolisi industriale opera in un intervallo molto più elevato ed efficace di 400°C a 900°C. All'interno di questa finestra, la materia prima viene scomposta in modo efficiente nei suoi componenti di valore.

Il ruolo critico di un ambiente privo di ossigeno

È fondamentale capire che queste temperature vengono applicate in un'atmosfera limitata dall'ossigeno o completamente priva di ossigeno. L'assenza di ossigeno impedisce la combustione (bruciare) e costringe invece il materiale a rompersi termicamente in molecole diverse.

Come la temperatura determina il prodotto finale

Il "perché" dietro la scelta di una temperatura specifica è controllare i prodotti finali. Temperature diverse favoriscono risultati diversi, un concetto noto come selettività del prodotto.

Temperature più basse per il biochar (solido)

La pirolisi lenta, che viene spesso condotta all'estremità inferiore dello spettro (circa 400°C a 500°C), massimizza la produzione di biochar. Le velocità di riscaldamento più lente e le temperature più basse lasciano più carbonio sotto forma solida stabile.

Temperature medie per il bio-olio (liquido)

La pirolisi veloce mira alla produzione di bio-olio. Riscaldando rapidamente il materiale a una temperatura media (circa 600°C a 700°C), il processo scompone la materia prima in vapori. Questi vapori possono quindi essere rapidamente raffreddati e condensati in un combustibile liquido.

Temperature più alte per il syngas (gas)

Alle temperature più elevate (tipicamente superiori a 700°C), il processo favorisce la produzione di syngas (gas di sintesi). Queste condizioni estreme scompongono tutto il materiale, inclusi i vapori più pesanti e il biochar, in molecole di gas molto semplici e non condensabili come idrogeno e monossido di carbonio.

Comprendere i compromessi

La scelta di una temperatura di pirolisi è una decisione ingegneristica che comporta il bilanciamento di fattori in competizione. Non esiste un'unica temperatura "migliore", ma solo quella ottimale per un obiettivo specifico.

Input energetico rispetto al valore del prodotto

Raggiungere e mantenere temperature più elevate richiede un input energetico significativamente maggiore. Questo costo operativo deve essere giustificato dal valore di mercato del prodotto finale, sia che si tratti di syngas di alto valore o di biochar speciale.

Sensibilità della materia prima

Materie prime diverse (ad esempio, legno, rifiuti agricoli, plastica) si decompongono in modo diverso. Una temperatura ottimale per produrre bio-olio dal legno potrebbe non essere adatta per la plastica, evidenziando la necessità di sintonizzare il processo per ogni materiale specifico.

Complessità e costo del processo

Operare a temperature molto elevate in un ambiente privo di ossigeno richiede una tecnologia di reattore e sistemi di controllo sofisticati. Ciò aumenta i costi di capitale e di manutenzione dell'impianto.

Fare la scelta giusta per il tuo obiettivo

La temperatura target dovrebbe essere dettata interamente dal prodotto che si intende creare.

- Se il tuo obiettivo principale è massimizzare la produzione di biochar: Operare all'estremità inferiore dello spettro di temperatura, tipicamente 400°C - 500°C, utilizzando un processo di pirolisi lenta.

- Se il tuo obiettivo principale è produrre bio-olio (carburante liquido): Puntare a un intervallo di temperatura medio intorno ai 600°C con velocità di riscaldamento rapide, caratteristica della pirolisi veloce.

- Se il tuo obiettivo principale è generare syngas (carburante gassoso): Utilizzare le temperature più elevate, generalmente superiori a 700°C, per garantire la completa rottura termica della materia prima in gas semplici.

In definitiva, la selezione della corretta temperatura di pirolisi è una decisione strategica che ingegnerizza direttamente il risultato chimico desiderato.

Tabella riassuntiva:

| Prodotto Target | Intervallo di Temperatura Tipico | Tipo di Processo |

|---|---|---|

| Biochar (Solido) | 400°C - 500°C | Pirolisi Lenta |

| Bio-olio (Liquido) | 600°C - 700°C | Pirolisi Veloce |

| Syngas (Gas) | Superiore a 700°C | Pirolisi ad Alta Temperatura |

Pronto a progettare il tuo processo di pirolisi?

La selezione della temperatura precisa è fondamentale per ottenere la resa e la qualità del prodotto target. La giusta attrezzatura da laboratorio è essenziale per la ricerca, lo sviluppo e l'ottimizzazione del processo.

KINTEK è specializzata in forni e reattori da laboratorio ad alta temperatura progettati per applicazioni di pirolisi precise. Le nostre soluzioni forniscono il controllo accurato della temperatura e gli ambienti privi di ossigeno necessari per produrre in modo affidabile biochar, bio-olio o syngas dalla tua materia prima specifica.

Lascia che ti aiutiamo a costruire un processo più efficiente e redditizio. I nostri esperti sono pronti a discutere le tue esigenze e a raccomandare l'attrezzatura ideale per il tuo laboratorio.

Contatta KINTEK oggi stesso per una consulenza e prendi il controllo dei tuoi risultati di conversione termica.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

Domande frequenti

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura