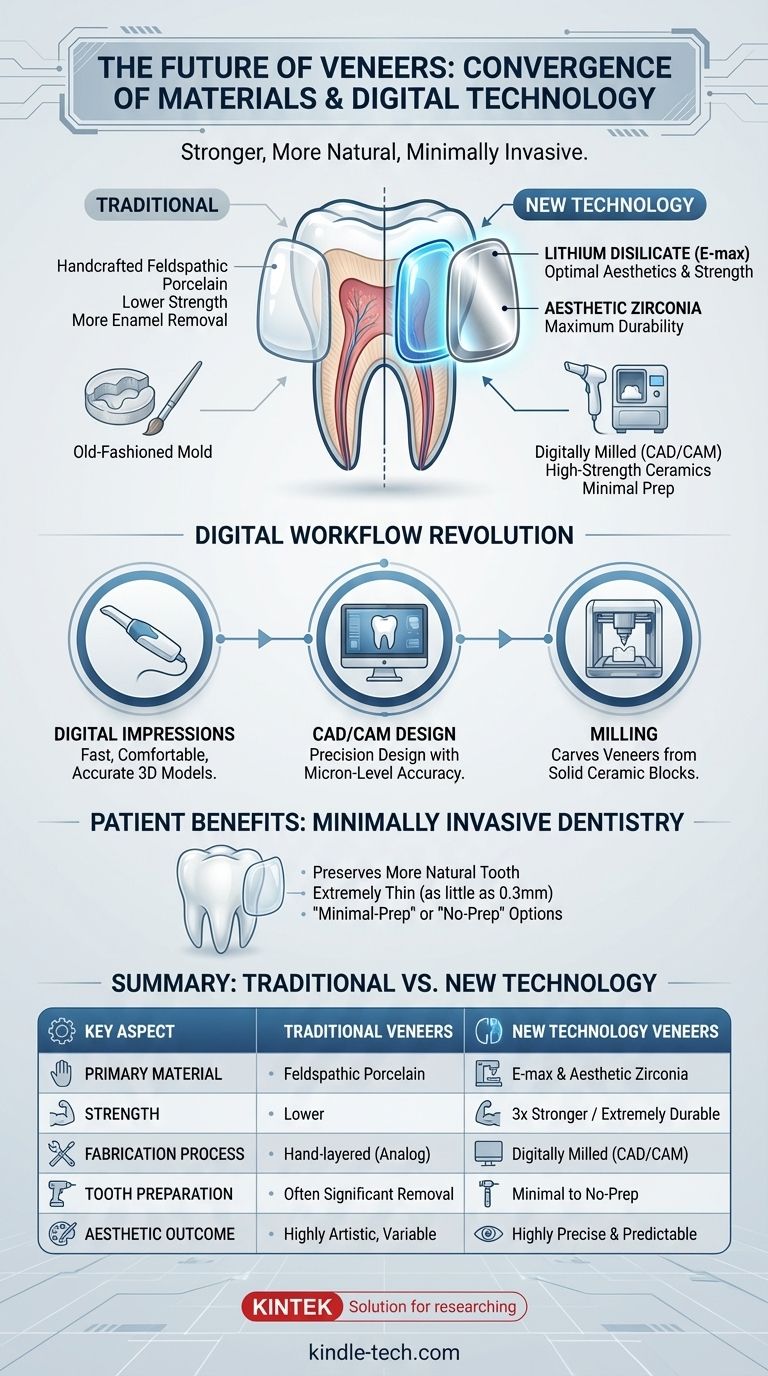

La tecnologia più significativa nelle faccette non è una singola invenzione, ma piuttosto una convergenza di materiali avanzati e processi digitali. I maggiori progressi si trovano nei materiali ceramici come il Disilicato di Litio (es. E-max) e nuove forme di Zirconia, che vengono progettati e fabbricati utilizzando un flusso di lavoro digitale (CAD/CAM). Questa combinazione consente di ottenere faccette più resistenti, dall'aspetto più naturale e che richiedono una minore rimozione della struttura dentale naturale rispetto al passato.

Il cambiamento fondamentale nella tecnologia delle faccette è il passaggio da materiali artigianali e più deboli a ceramiche ingegnerizzate digitalmente e ad alta resistenza. Ciò consente un approccio più conservativo, preciso e prevedibile al miglioramento del sorriso, dando priorità sia all'estetica che alla salute dentale a lungo termine.

L'Evoluzione dei Materiali per Faccette

Il materiale utilizzato per una faccetta è la base della sua resistenza, aspetto e longevità. I progressi moderni hanno offerto ai dentisti un portafoglio di opzioni, ognuna con punti di forza specifici.

Porcellana Feldspatica: Il Classico Artistico

Questo è il materiale tradizionale, costruito a mano in strati delicati da un ceramista esperto.

Sebbene meno comune ora a causa della minore resistenza, può ancora produrre i risultati più belli e realistici nelle mani giuste. Rimane un punto di riferimento per lavori estetici di alta gamma dove la resistenza non è la preoccupazione principale.

Disilicato di Litio (E-max): Il Moderno Standard Aureo

Questa è probabilmente l'innovazione materiale più importante in odontoiatria estetica negli ultimi due decenni. È un tipo di vetroceramica nota con il suo marchio, Ivoclar E-max.

Il suo vantaggio chiave è un equilibrio ottimale tra resistenza ed estetica. Ha una traslucenza naturale che imita magnificamente lo smalto ed è oltre tre volte più resistente delle opzioni di porcellana più vecchie.

Zirconia: La Potenza della Resistenza

La Zirconia è una ceramica cristallina eccezionalmente resistente e anti-scheggiatura, spesso chiamata "acciaio ceramico".

Tradizionalmente, la sua resistenza andava a scapito dell'estetica, poiché era molto opaca e gessosa. Tuttavia, nuove formulazioni come la zirconia "estetica" o "traslucida" hanno notevolmente migliorato il suo aspetto, rendendola un'opzione valida per le faccette, specialmente in situazioni che richiedono la massima durabilità.

Oltre i Materiali: La Rivoluzione del Flusso di Lavoro Digitale

Il modo in cui viene realizzata una faccetta è altrettanto importante quanto il materiale di cui è fatta. Il passaggio dai metodi analogici a quelli digitali ha cambiato radicalmente la precisione, la velocità e l'esperienza del paziente nell'ottenere le faccette.

Dalla Pasta ai Pixel: Impronte Digitali

Il processo scomodo di mordere una vaschetta di pasta per un calco dentale viene sostituito dagli scanner intraorali digitali.

Queste piccole bacchette catturano migliaia di immagini al secondo per creare un modello 3D preciso dei tuoi denti. Questo è più veloce, più confortevole e significativamente più accurato delle impronte fisiche.

CAD/CAM: Progettare e Fresare il Tuo Sorriso

La scansione 3D viene caricata nel software Computer-Aided Design (CAD), dove il dentista o il tecnico di laboratorio progetta le faccette con una precisione a livello di micron.

Questo progetto digitale viene quindi inviato a una fresatrice Computer-Aided Manufacturing (CAM). La fresa scolpisce le faccette da un blocco solido di Disilicato di Litio o Zirconia, garantendo una perfetta aderenza e un prodotto finale robusto.

L'Ascesa dell'Odontoiatria Minimamente Invasiva

Il più grande beneficio per il paziente derivante da queste nuove tecnologie è la capacità di preservare una maggiore quantità del tuo dente naturale.

Poiché materiali come l'E-max sono così resistenti, possono essere fresati per essere estremamente sottili (fino a 0,3 mm), simili a una lente a contatto. Ciò consente faccette "minimal-prep" o addirittura "no-prep", dove è necessaria una rimozione minima o nulla dello smalto sano.

Comprendere i Compromessi

La nuova tecnologia non elimina la necessità di un'attenta presa di decisioni. La scelta ideale dipende da un equilibrio di fattori e l'abilità del professionista è fondamentale.

Estetica vs. Resistenza

Sebbene notevolmente migliorata, anche la migliore Zirconia estetica tipicamente non può eguagliare la traslucenza realistica del Disilicato di Litio (E-max).

Per i denti anteriori dove l'aspetto è la priorità assoluta, l'E-max è spesso il materiale di scelta. Per i pazienti che digrignano i denti o necessitano di faccette sui molari, la Zirconia può essere una soluzione più durevole.

Il Fattore Abilità: La Tecnologia è Solo uno Strumento

Uno scanner intraorale e una fresatrice non garantiscono un bel risultato. L'esito finale dipende interamente dall'arte e dall'abilità clinica del dentista e del suo esperto tecnico di laboratorio.

La loro comprensione dell'estetica facciale, delle dinamiche della luce e della morfologia dentale è ciò che trasforma un blocco di ceramica in un sorriso dall'aspetto naturale.

Costi e Implicazioni Temporali

Le attrezzature e i materiali coinvolti in un flusso di lavoro completamente digitale rappresentano un investimento significativo per uno studio dentistico.

Mentre tecnologie come la fresatura in studio (es. CEREC) possono consentire faccette in giornata, i casi estetici di altissimo livello vengono quasi sempre inviati a un laboratorio odontotecnico specializzato per la stratificazione e la caratterizzazione personalizzate, il che richiede più tempo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per navigare in queste nuove tecnologie, concentrati sul tuo obiettivo primario e discutine con un dentista estetico qualificato.

- Se il tuo obiettivo principale è l'estetica più realistica e naturale: Il Disilicato di Litio (E-max) è tipicamente lo standard aureo per combinare bellezza e resistenza.

- Se il tuo obiettivo principale è la massima durabilità e resistenza alle scheggiature: Nuove forme di Zirconia estetica sono una scelta eccellente, specialmente per i denti posteriori o se hai un morso forte.

- Se il tuo obiettivo principale è preservare la struttura del tuo dente naturale: Cerca un dentista specializzato in faccette a preparazione minima, una tecnica resa possibile dalla resistenza delle ceramiche moderne.

In definitiva, la tecnologia più avanzata è quella che combina il materiale ideale con le mani esperte di un team clinico per raggiungere i tuoi obiettivi specifici.

Tabella riassuntiva:

| Aspetto Chiave | Faccette Tradizionali | Faccette con Nuova Tecnologia |

|---|---|---|

| Materiale Primario | Porcellana Feldspatica | Disilicato di Litio (E-max), Zirconia Estetica |

| Resistenza | Inferiore | 3x Più Resistente (E-max), Estremamente Durevole (Zirconia) |

| Processo di Fabbricazione | Stratificato a mano (Analogico) | Fresato Digitalmente (CAD/CAM) |

| Preparazione del Dente | Spesso richiede una significativa rimozione dello smalto | Opzioni a preparazione minima o nulla disponibili |

| Risultato Estetico | Altamente artistico, variabile | Altamente preciso e prevedibile |

Pronto a scoprire come la moderna tecnologia delle faccette può trasformare il tuo sorriso?

In KINTEK, comprendiamo che il successo delle procedure dentali avanzate si basa su materiali di alta qualità e attrezzature precise. In qualità di fornitore leader di attrezzature e materiali di consumo da laboratorio, forniamo all'industria dentale gli strumenti necessari per flussi di lavoro CAD/CAM all'avanguardia e per la lavorazione dei materiali.

Che tu sia un laboratorio odontotecnico che perfeziona la fresatura di blocchi E-max o una clinica che implementa impronte digitali, KINTEK supporta il tuo lavoro con attrezzature affidabili e di precisione. Lasciaci aiutarti a ottenere risultati eccezionali e duraturi per i tuoi pazienti.

Contatta i nostri esperti oggi stesso per discutere come le soluzioni KINTEK possono migliorare il tuo studio dentistico o laboratorio.

Guida Visiva

Prodotti correlati

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è l'effetto della velocità di riscaldamento sulla sinterizzazione? Ottenere densità uniforme ed evitare difetti

- Quanto dura la fibra ceramica? Massimizzare la durata da mesi a decenni

- Qual è la temperatura di sinterizzazione per i componenti ceramici? Una guida ai cicli di sinterizzazione specifici per materiale

- Quali sono gli effetti della temperatura di sinterizzazione? Padroneggiare l'equilibrio tra densità e microstruttura

- Qual è lo scopo della sinterizzazione nella ceramica? Trasformare la polvere in componenti durevoli e ad alte prestazioni

- Qual è lo scopo della sinterizzazione delle ceramiche? Trasformare la polvere in parti durevoli e ad alte prestazioni

- La ceramica è chimicamente inerte? Sblocca il potere della massima resistenza chimica

- Qual è la temperatura massima per le ceramiche? Trova il materiale giusto per la tua applicazione ad alta temperatura