In breve, il vuoto è tassativo per il rivestimento a sputtering. Il suo scopo principale è rimuovere l'aria e altri gas indesiderati dalla camera di deposizione. Questo passaggio è fondamentale per due ragioni principali: impedisce la contaminazione del film che si sta creando e rende possibile il processo fisico dello sputtering.

Lo sputtering è un processo di trasporto su scala atomica. Pensa alla camera a vuoto come a un'autostrada. Il compito del vuoto è sgombrare tutto il traffico (molecole d'aria) in modo che gli atomi sottoposti a sputtering possano viaggiare direttamente dal target sorgente al substrato di destinazione senza collisioni o reazioni chimiche.

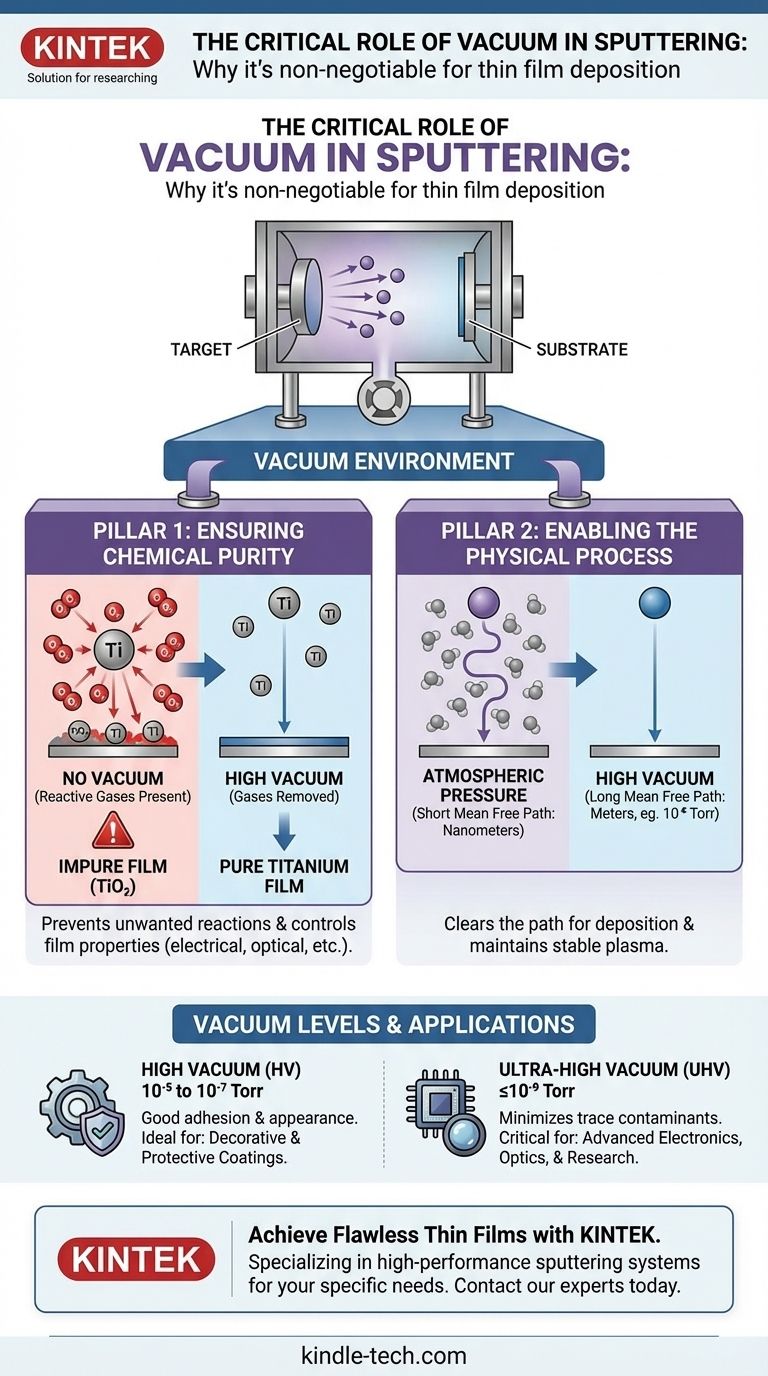

Il Doppio Ruolo del Vuoto nello Sputtering

Per comprendere la necessità del vuoto, dobbiamo esaminare come risolve due problemi distinti: uno chimico (purezza) e uno fisico (trasporto). Non affrontare uno dei due comporterà un fallimento della deposizione.

Pilastro 1: Garantire la Purezza Chimica

La ragione più intuitiva per l'uso del vuoto è prevenire la contaminazione. L'aria intorno a noi è una miscela di gas reattivi, principalmente azoto (~78%) e ossigeno (~21%), insieme a vapore acqueo e altri elementi in traccia.

Prevenire Reazioni Indesiderate

Quando si deposita un film sottile di un materiale come il titanio (Ti), si desidera che il film finale sia titanio puro. Se le molecole di ossigeno sono presenti nella camera, reagiranno prontamente con gli atomi di titanio energetici per formare ossido di titanio (TiO₂), alterando fondamentalmente le proprietà del film.

Controllare le Proprietà del Film

Questa "contaminazione" può alterare drasticamente le caratteristiche elettriche, ottiche e meccaniche del tuo film. Uno strato indesiderato di ossido o nitruro può trasformare un film conduttivo in un isolante o cambiare il colore e l'indice di rifrazione di un rivestimento ottico. Un vuoto spinto assicura che il film depositato sia il materiale desiderato.

Pilastro 2: Rendere Possibile il Processo Fisico

Forse più criticamente, il vuoto è necessario affinché il processo di sputtering funzioni in modo efficiente. Questo è governato da un principio noto come cammino libero medio.

Comprendere il Cammino Libero Medio

Il cammino libero medio è la distanza media che un atomo può percorrere prima di collidere con un altro atomo o molecola. Alla normale pressione atmosferica, questa distanza è incredibilmente breve, su scala nanometrica.

Liberare il Percorso per la Deposizione

Un atomo sottoposto a sputtering espulso dal target colliderebbe quasi istantaneamente con miliardi di molecole d'aria. Perderebbe la sua energia e non raggiungerebbe mai il substrato. Pompare la camera fino a un vuoto spinto (ad esempio, 10⁻⁶ Torr) aumenta il cammino libero medio a decine o addirittura centinaia di metri, molto più lungo delle dimensioni della camera.

Mantenere un Plasma Stabile

Lo sputtering si basa sulla creazione di un plasma, tipicamente da un gas inerte come l'Argon. La presenza di altri gas come ossigeno o azoto può interferire con la generazione e la stabilità di questo plasma, rendendo il processo di sputtering inefficiente e difficile da controllare. La rimozione dell'aria assicura che possa essere mantenuto un plasma di Argon puro e stabile.

Comprendere i Compromessi e le Sfumature

Non tutti i vuoti sono uguali. La qualità del vuoto influisce direttamente sulla qualità del film, e ottenere un vuoto migliore comporta un costo in termini di tempo e complessità dell'attrezzatura.

Alto Vuoto (HV) vs. Ultra-Alto Vuoto (UHV)

Per la maggior parte dei rivestimenti industriali e decorativi, un alto vuoto (HV) nell'intervallo da 10⁻⁵ a 10⁻⁷ Torr è sufficiente. Questo livello è abbastanza buono per garantire un lungo cammino libero medio e ridurre la contaminazione da gas reattivi a un livello accettabile per molte applicazioni.

Per applicazioni altamente sensibili, come la produzione di semiconduttori o rivestimenti ottici avanzati, è richiesto un ultra-alto vuoto (UHV) (10⁻⁹ Torr o inferiore). Questo minimizza anche le tracce di contaminanti come il vapore acqueo, che possono essere cruciali per ottenere prestazioni elettriche o ottiche specifiche.

Il Problema del Degassamento

Anche in una camera perfettamente sigillata, le molecole adsorbite sulle superfici interne della camera (in particolare il vapore acqueo) possono essere rilasciate nel vuoto, agendo come fonte di contaminazione. Ecco perché i sistemi di sputtering vengono spesso pompati per periodi prolungati o "riscaldati" ad alte temperature per espellere queste molecole intrappolate prima che inizi la deposizione.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello di vuoto richiesto è dettato interamente dalla sensibilità della tua applicazione finale.

- Se la tua attenzione principale è sui rivestimenti decorativi o protettivi: Un alto vuoto standard (HV) è perfettamente adeguato per garantire una buona adesione e l'aspetto desiderato.

- Se la tua attenzione principale è sull'elettronica o l'ottica ad alte prestazioni: Un HV di alta qualità o un sistema UHV entry-level è fondamentale per prevenire il degrado delle prestazioni dovuto a impurità chimiche.

- Se la tua attenzione principale è sulla ricerca fondamentale sui materiali: Un sistema UHV è tassativo per garantire che le proprietà che stai misurando siano intrinseche al materiale stesso, non un artefatto della contaminazione.

In definitiva, il controllo dell'ambiente a vuoto è la base su cui si fonda ogni deposizione di film sottili di alta qualità.

Tabella Riassuntiva:

| Ruolo del Vuoto | Beneficio Chiave | Intervallo di Pressione Tipico |

|---|---|---|

| Purezza Chimica | Previene reazioni con aria (O₂, N₂, H₂O) | 10⁻⁵ a 10⁻⁷ Torr (HV) |

| Processo Fisico | Abilita il trasporto di atomi tramite lungo cammino libero medio | 10⁻⁹ Torr o inferiore (UHV) |

| Stabilità del Plasma | Mantiene un plasma di argon puro e stabile | Varia in base all'applicazione |

Ottieni Film Sottili Impeccabili con KINTEK

La qualità della tua ricerca e produzione dipende da un ambiente a vuoto controllato. KINTEK è specializzata in sistemi di sputtering ad alte prestazioni e soluzioni a vuoto su misura per laboratori e applicazioni di rivestimento industriale. Che tu abbia bisogno di un alto vuoto affidabile per rivestimenti protettivi o di un ultra-alto vuoto per elettronica sensibile, la nostra esperienza assicura che i tuoi film siano puri, coerenti e ad alte prestazioni.

Lascia che ti aiutiamo a costruire le fondamenta per risultati superiori. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e come le nostre attrezzature da laboratorio possono far progredire i tuoi progetti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati