Il trattamento termico dell'acciaio è un processo altamente controllato di riscaldamento e raffreddamento del metallo per alterarne deliberatamente la microstruttura interna. I metodi principali includono la ricottura, la tempra, il rinvenimento e la cementazione, con ogni processo progettato per raggiungere specifiche proprietà meccaniche come duttilità, durezza o tenacità per una particolare applicazione.

Il trattamento termico non è una singola azione ma un insieme di precisi strumenti metallurgici. Controllando attentamente la temperatura e i tassi di raffreddamento, è possibile scambiare strategicamente una proprietà (come l'estrema durezza) con un'altra (come la tenacità) per ingegnerizzare le prestazioni finali dell'acciaio.

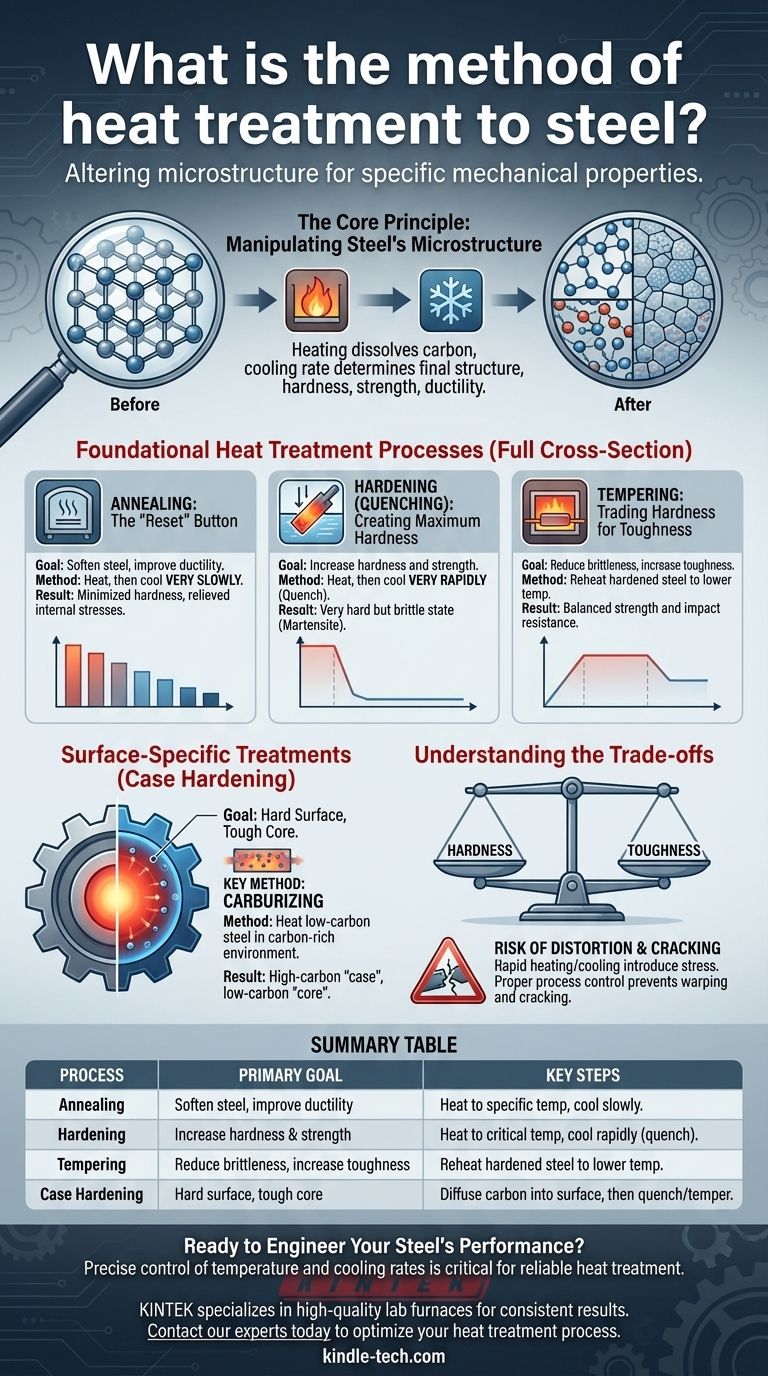

Il Principio Fondamentale: Manipolare la Microstruttura dell'Acciaio

Cosa Fa Realmente il Trattamento Termico

A livello microscopico, l'acciaio è una struttura cristallina di atomi di ferro e carbonio. Il modo in cui questi cristalli sono disposti, noto come microstruttura, determina le proprietà meccaniche dell'acciaio.

Il trattamento termico agisce modificando queste disposizioni. Il riscaldamento dell'acciaio dissolve il carbonio in una specifica struttura cristallina (austenite), e la velocità con cui viene raffreddato determina la struttura finale e, di conseguenza, la sua durezza, resistenza e duttilità.

Processi Fondamentali di Trattamento Termico

Questi processi influenzano l'intera sezione trasversale del pezzo d'acciaio, alterandone le proprietà in ogni sua parte.

Ricottura: Il "Pulsante di Reset"

L'obiettivo primario della ricottura è ammorbidire l'acciaio. Questo processo rende il materiale più duttile e più facile da lavorare o formare.

Comporta il riscaldamento dell'acciaio a una temperatura specifica e quindi il raffreddamento molto lento. Questo raffreddamento lento consente alla microstruttura di formarsi in modo da minimizzare la durezza e alleviare le tensioni interne residue dalla produzione.

Tempra: Creare la Massima Durezza

La tempra viene utilizzata per rendere l'acciaio significativamente più duro e resistente, aumentandone la resistenza all'usura.

Il processo comporta il riscaldamento dell'acciaio a una temperatura critica fino a quando la sua struttura si trasforma, quindi il raffreddamento molto rapido. Questo raffreddamento rapido, noto come tempra, viene spesso eseguito in acqua, olio o aria e "intrappola" l'acciaio in uno stato molto duro ma fragile chiamato martensite.

Rinvenimento: Scambiare la Durezza con la Tenacità

Un pezzo che è stato temprato è spesso troppo fragile per un uso pratico. Il rinvenimento è il processo di follow-up essenziale per ridurre tale fragilità.

L'acciaio temprato viene riscaldato a una temperatura molto più bassa e mantenuto per un tempo specifico. Questo processo sacrifica parte della massima durezza ottenuta durante la tempra in cambio di un significativo aumento della tenacità—la capacità di assorbire gli impatti senza fratturarsi.

Trattamenti Specifici per la Superficie (Cementazione)

A volte, è necessario un componente con due diversi set di proprietà: una superficie resistente all'usura e un interno tenace e ammortizzante. Questo è l'obiettivo della cementazione.

L'Obiettivo: Una Superficie Dura e un'Anima Tenace

Pensate agli ingranaggi o ai cuscinetti. Hanno bisogno di una superficie estremamente dura per resistere all'attrito e all'usura costanti, ma l'anima deve rimanere tenace e duttile per gestire i carichi operativi senza incrinarsi.

La cementazione crea questo stato a doppia proprietà alterando solo la composizione chimica dello strato superficiale dell'acciaio.

Metodo Chiave: Carburazione

La carburazione è un metodo comune di cementazione. Comporta il riscaldamento di un acciaio a basso tenore di carbonio in un ambiente ricco di carbonio.

Gli atomi di carbonio si diffondono nella superficie del pezzo, creando un "guscio" o pelle ad alto tenore di carbonio. Il pezzo viene quindi temprato e rinvenuto, risultando in uno strato esterno duro e resistente all'usura, mentre l'anima a basso tenore di carbonio rimane tenace e resiliente.

Comprendere i Compromessi

La scelta di un metodo di trattamento termico non riguarda mai la massimizzazione di una singola proprietà; si tratta di trovare il giusto equilibrio per la funzione prevista.

Lo Spettro Durezza vs. Tenacità

Questo è il compromesso più fondamentale nel trattamento termico dell'acciaio. L'aumento della durezza porta quasi sempre a una diminuzione della tenacità (un aumento della fragilità).

Il rinvenimento è il processo utilizzato per navigare in questo spettro, consentendo agli ingegneri di regolare l'equilibrio preciso richiesto per un componente per essere sia resistente che durevole.

Il Rischio di Deformazione e Crepazione

Il riscaldamento rapido e, in particolare, il raffreddamento rapido coinvolti nella tempra introducono enormi sollecitazioni interne nel materiale.

Se non gestite correttamente attraverso un adeguato controllo del processo, queste sollecitazioni possono causare la deformazione, la distorsione o persino la rottura del pezzo durante o dopo il trattamento. Questa è una considerazione critica nella produzione.

Abbinare il Processo all'Applicazione

La scelta del metodo di trattamento termico dovrebbe essere interamente guidata dai requisiti di prestazione finali del componente in acciaio.

- Se il vostro obiettivo primario è la lavorabilità o la riduzione delle sollecitazioni: La ricottura è il processo corretto per ammorbidire il materiale e renderlo lavorabile.

- Se il vostro obiettivo primario è l'estrema resistenza all'usura su una superficie: Le tecniche di cementazione come la carburazione creeranno un esterno duro mantenendo un'anima tenace.

- Se il vostro obiettivo primario è un equilibrio tra elevata resistenza e resistenza agli urti: La tempra, seguita da un preciso processo di rinvenimento, è la combinazione essenziale.

In definitiva, padroneggiare il trattamento termico significa capire che non si sta solo cambiando un materiale, ma si sta ingegnerizzando le sue prestazioni dall'interno verso l'esterno.

Tabella Riepilogativa:

| Processo | Obiettivo Primario | Fasi Chiave |

|---|---|---|

| Ricottura | Ammorbidire l'acciaio, migliorare la duttilità | Riscaldare a temperatura specifica, raffreddare lentamente |

| Tempra | Aumentare durezza e resistenza | Riscaldare a temperatura critica, raffreddare rapidamente (tempra) |

| Rinvenimento | Ridurre la fragilità, aumentare la tenacità | Riscaldare l'acciaio temprato a temperatura inferiore |

| Cementazione (es. Carburazione) | Superficie dura, anima tenace | Diffondere carbonio nella superficie, quindi temprare e rinvenire |

Pronti a Ingegnerizzare le Prestazioni del Vostro Acciaio?

Scegliere il giusto processo di trattamento termico è fondamentale per ottenere il perfetto equilibrio di durezza, resistenza e tenacità nei vostri componenti. Il controllo preciso della temperatura e dei tassi di raffreddamento richiesti per processi come la tempra e il rinvenimento richiede attrezzature affidabili.

KINTEK è specializzata in forni e stufe da laboratorio di alta qualità progettati per applicazioni di trattamento termico coerenti e accurate. Che si tratti di ricottura, tempra o carburazione, le nostre attrezzature vi aiutano a ottenere risultati ripetibili ed evitare problemi come la deformazione.

Lasciateci aiutarvi a ottimizzare il vostro processo di trattamento termico. Contattate i nostri esperti oggi stesso per discutere le vostre specifiche esigenze di laboratorio e trovare la soluzione giusta per la vostra applicazione.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono gli usi del forno in laboratorio di chimica? Sblocca la sintesi e l'analisi di materiali ad alta temperatura

- Quali sono le regole di sicurezza per tutti i processi di riscaldamento in laboratorio? Una guida per prevenire gli incidenti

- Qual è la differenza tra sinterizzazione e vetrificazione? Distinzioni chiave dei processi termici

- Qual è la differenza tra sinterizzazione e cottura? Una guida alla terminologia dei processi termici

- Come si determina il contenuto di ceneri in una fornace a muffola? Padroneggia il Metodo di Analisi Gravimetrica