In sintesi, la sinterizzazione è un processo di produzione che trasforma materiale in polvere in una massa solida e coerente utilizzando calore e pressione. Opera in modo cruciale a una temperatura inferiore al punto di fusione del materiale, basandosi sulla diffusione atomica per fondere le particelle insieme, piuttosto che fondere e rifondere completamente la sostanza. Questo metodo è fondamentale per creare parti da metalli e ceramiche, specialmente quelli con punti di fusione molto elevati.

La sinterizzazione non riguarda la fusione; riguarda il legame allo stato solido. L'obiettivo primario è utilizzare l'energia termica per incoraggiare le singole particelle di polvere a fondersi, riducendo la porosità e creando un componente forte e unificato da una forma di polvere compattata.

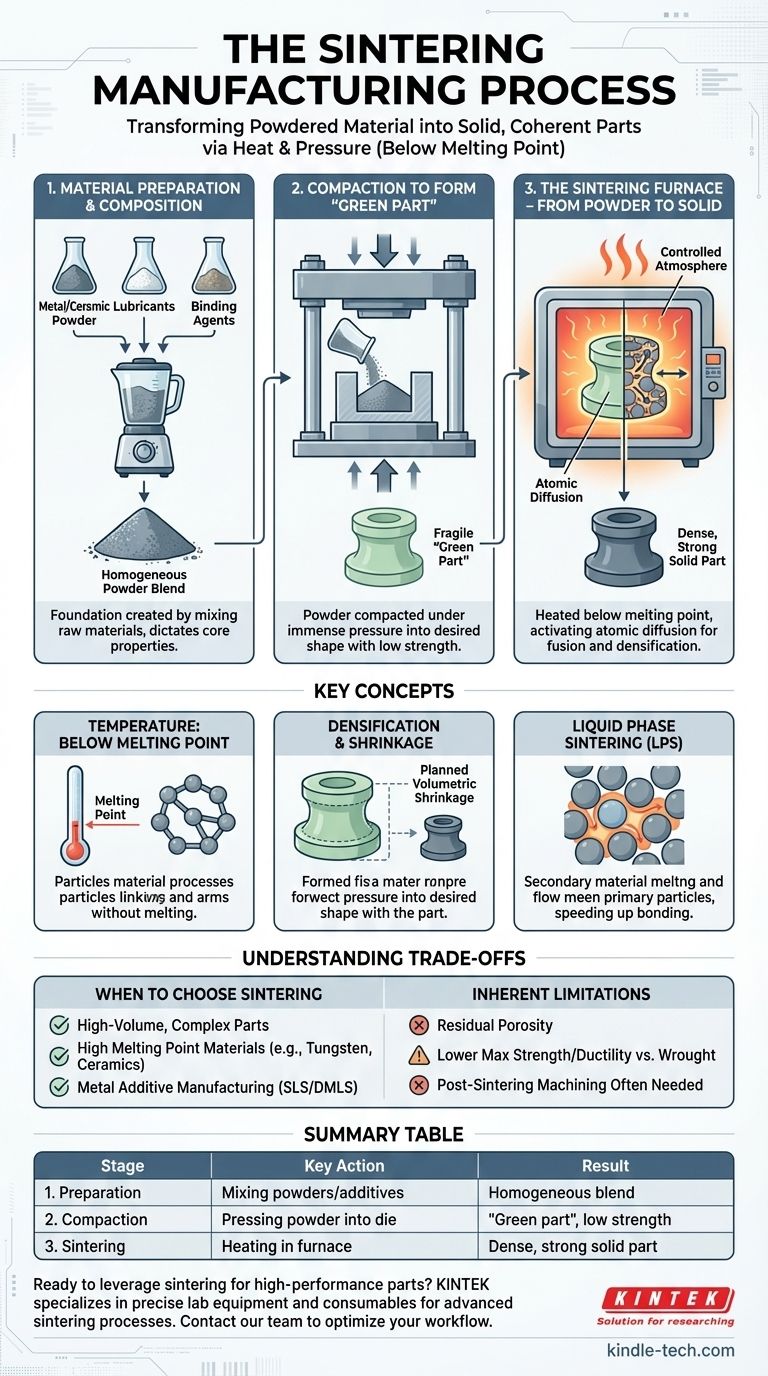

Le Tre Fasi Fondamentali della Sinterizzazione

Il processo di sinterizzazione può essere suddiviso in tre fasi distinte e critiche. La qualità e le proprietà del pezzo finale sono determinate dal controllo preciso eseguito in ogni fase.

Fase 1: Preparazione e Composizione del Materiale

Prima che avvenga qualsiasi riscaldamento o pressatura, le basi del pezzo vengono create selezionando e miscelando le materie prime.

Ciò implica la scelta della polvere metallica o ceramica primaria, che determina le proprietà fondamentali del pezzo finale come resistenza, durezza e resistenza termica. Le scelte comuni includono ferro, nichel, rame e metalli refrattari come il tungsteno, così come varie ceramiche ingegneristiche.

Vengono quindi miscelati gli additivi. I lubrificanti sono spesso inclusi per migliorare il flusso della polvere e ridurre l'attrito durante la compattazione, mentre gli agenti leganti forniscono una resistenza iniziale al pezzo pre-sinterizzato.

Fase 2: Compattazione per Formare il "Pezzo Verde"

Una volta preparata la polvere, viene compattata nella forma desiderata. Questo viene tipicamente fatto versando la polvere in uno stampo e applicando un'immensa pressione.

Il risultato di questa fase è un componente fragile e pre-sinterizzato noto come "pezzo verde". Ha la forma e le dimensioni richieste ma possiede una resistenza meccanica molto bassa, simile a un castello di sabbia ben compattato.

Questo passaggio di compattazione è fondamentale per stabilire la densità iniziale e garantire un contatto uniforme delle particelle, essenziale per un legame riuscito nella fase successiva.

Fase 3: Il Forno di Sinterizzazione – Dalla Polvere al Solido

Il pezzo verde viene accuratamente posizionato in un forno ad alta temperatura con un'atmosfera controllata per prevenire l'ossidazione. Il ciclo termico è il cuore del processo di sinterizzazione.

Il pezzo viene riscaldato a una temperatura specifica, rimanendo sempre appena al di sotto del punto di fusione del materiale primario. Viene mantenuto a questa temperatura per una durata prestabilita.

Durante questo periodo, l'energia termica attiva la diffusione atomica. Gli atomi migrano attraverso i confini delle particelle adiacenti, causando la fusione e il legame delle particelle. I pori tra le particelle si restringono o si chiudono, e il pezzo diventa significativamente più denso e resistente.

Infine, il pezzo viene raffreddato in modo controllato per solidificarsi in una massa unica e unificata con le sue proprietà meccaniche finali.

Concetti Chiave che Definiscono il Processo

Comprendere i principi sottostanti della sinterizzazione è cruciale per sfruttarla efficacemente. Il processo è più di una semplice "cottura" di una polvere; è una sofisticata tecnica di scienza dei materiali.

Il Ruolo della Temperatura: Sotto il Punto di Fusione

La caratteristica distintiva della sinterizzazione è che non avviene una fusione su larga scala. La temperatura è sufficientemente alta da rendere gli atomi mobili ma non così alta da far perdere al materiale la sua forma e farlo diventare liquido.

Pensateci come a una folla di persone che si tengono per mano per formare un'unica unità connessa, piuttosto che tutte che si fondono in un'unica pozza. Ciò consente la creazione di forme complesse da materiali estremamente difficili o impossibili da fondere e colare.

Densificazione e Ritiro

Man mano che le particelle si fondono e i vuoti tra di esse vengono eliminati, il pezzo si densifica. Questo processo è accompagnato da un prevedibile ritiro volumetrico.

Questo ritiro non è un difetto ma un aspetto pianificato del processo. Lo stampo iniziale e il pezzo verde devono essere progettati leggermente più grandi delle dimensioni finali desiderate per tenere conto di questo cambiamento. Un controllo preciso della composizione della polvere e del ciclo di sinterizzazione assicura che questo ritiro sia coerente e ripetibile.

Sinterizzazione in Fase Liquida (LPS)

In alcuni casi, il processo può essere accelerato introducendo una piccola quantità di un materiale secondario con un punto di fusione inferiore. Questa tecnica è chiamata Sinterizzazione in Fase Liquida.

Durante il riscaldamento, questo additivo si scioglie e fluisce nei pori tra le particelle primarie solide. Il liquido agisce come mezzo di trasporto, accelerando drasticamente il processo di diffusione e legame, portando a una densificazione più rapida e completa.

Comprendere i Compromessi

La sinterizzazione è uno strumento potente, ma non è universalmente ottimale. Riconoscere i suoi limiti è fondamentale per prendere una decisione informata.

Quando Scegliere la Sinterizzazione

La sinterizzazione eccelle nella produzione ad alto volume di pezzi piccoli e geometricamente complessi dove il costo della lavorazione da materiale solido sarebbe proibitivo. È anche il metodo preferito per la lavorazione di materiali con punti di fusione eccezionalmente elevati, come tungsteno, molibdeno e ceramiche avanzate, che non possono essere praticamente fabbricati tramite fusione.

Inoltre, la sinterizzazione è un pilastro della produzione additiva di metalli, inclusa la Sinterizzazione Laser Selettiva (SLS) e la Sinterizzazione Laser Diretta dei Metalli (DMLS), dove un laser fornisce l'energia termica per fondere la polvere strato per strato.

Limitazioni Inerenti: Porosità e Resistenza

Sebbene l'obiettivo sia ridurre la porosità, la maggior parte dei pezzi sinterizzati mantiene un certo livello di vuoti microscopici. Questa porosità residua significa che un componente sinterizzato potrebbe non raggiungere la stessa massima resistenza o duttilità di un pezzo lavorato da un lingotto forgiato completamente denso o un pezzo forgiato.

Tuttavia, questa porosità può anche essere una caratteristica. Viene intenzionalmente sfruttata per creare cuscinetti autolubrificanti (dove l'olio è trattenuto nei pori) e filtri.

Post-lavorazione e Finitura

Il raggiungimento di tolleranze molto strette può richiedere una lavorazione post-sinterizzazione. Per i pezzi ceramici duri, ciò può comportare processi specializzati e costosi che utilizzano utensili diamantati. In alcune applicazioni, i pezzi metallici sinterizzati vengono uniti ad altri componenti tramite brasatura.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un processo di produzione richiede l'allineamento delle sue capacità con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la produzione di parti metalliche complesse, economicamente vantaggiosa e ad alto volume: La sinterizzazione è un candidato principale, ma devi progettare gli utensili per tenere conto con precisione del ritiro del materiale.

- Se il tuo obiettivo principale è la produzione di parti da materiali ad alto punto di fusione come ceramiche o metalli refrattari: La sinterizzazione è spesso il metodo più pratico o addirittura l'unico metodo disponibile.

- Se il tuo obiettivo principale è ottenere la massima resistenza del materiale e zero porosità per un componente strutturale critico: Considera metodi alternativi come la forgiatura o la lavorazione da billette solide, poiché la porosità intrinseca della sinterizzazione potrebbe essere un fattore limitante.

- Se il tuo obiettivo principale è creare un componente con porosità controllata, come un filtro o un cuscinetto autolubrificante: La sinterizzazione è il processo ideale, poiché ti consente di progettare direttamente la struttura porosa.

Comprendendo questi principi fondamentali, puoi sfruttare efficacemente la sinterizzazione per creare componenti robusti e complessi dove altri metodi falliscono.

Tabella Riepilogativa:

| Fase | Azione Chiave | Risultato |

|---|---|---|

| 1. Preparazione | Miscelazione della polvere primaria con lubrificanti/leganti | Miscela di polvere omogenea |

| 2. Compattazione | Pressatura della polvere in uno stampo sotto alta pressione | "Pezzo verde" con forma ma bassa resistenza |

| 3. Sinterizzazione | Riscaldamento in un forno ad atmosfera controllata | Pezzo solido denso e resistente tramite diffusione atomica |

Pronto a sfruttare la sinterizzazione per i componenti ad alte prestazioni del tuo laboratorio?

KINTEK è specializzata nelle precise attrezzature e materiali di consumo da laboratorio necessari per i processi di sinterizzazione avanzati. Sia che tu stia lavorando con metalli ad alto punto di fusione, ceramiche o sviluppando nuovi materiali, i nostri forni e strumenti affidabili garantiscono risultati coerenti e di alta qualità. Lascia che i nostri esperti ti aiutino a ottimizzare il tuo flusso di lavoro di sinterizzazione.

Contatta il nostro team oggi stesso per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è il processo di sinterizzazione di un forno? Ottenere una densificazione precisa del materiale e la durabilità del rivestimento

- Qual è la pressione per la sinterizzazione sotto vuoto? Ottenere purezza e densità ottimali del materiale

- Cos'è il processo di sinterizzazione? Una guida alla produzione basata su polveri

- A quale temperatura sinterizza il carburo di tungsteno? Padroneggia il processo di sinterizzazione in fase liquida a 1350°C-1500°C

- Qual è la densità del materiale sinterizzato? Una scelta di progettazione per le prestazioni, non un numero fisso