In sostanza, l'unica differenza fondamentale tra saldatura (soldering) e brasatura (brazing) è la temperatura. Entrambi i processi uniscono i metalli utilizzando un materiale d'apporto senza fondere le parti di base, ma la brasatura avviene ad alte temperature (sopra i 450°C / 840°F) mentre la saldatura è un processo a bassa temperatura eseguito al di sotto di questa soglia. Questa distinzione fondamentale nel calore influisce direttamente sulla resistenza del giunto, sulla compatibilità dei materiali e sulle applicazioni adatte.

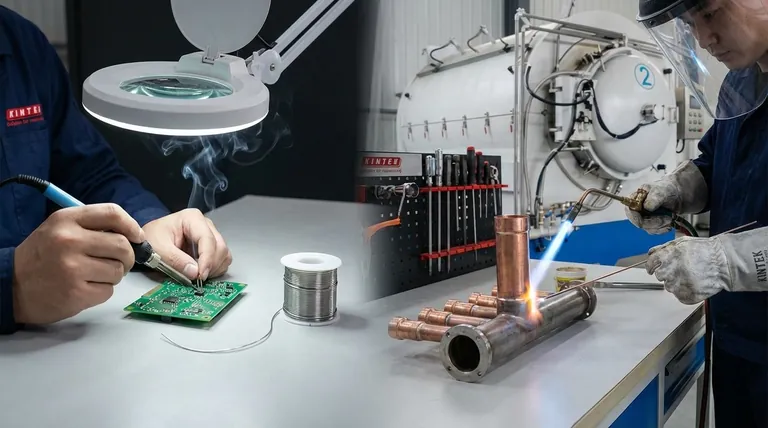

Scegliere tra saldatura (soldering) e brasatura (brazing) è un compromesso tra resistenza e sensibilità. La brasatura crea legami strutturali eccezionalmente forti, mentre il calore inferiore della saldatura la rende l'unica opzione praticabile per componenti delicati e sensibili alla temperatura come l'elettronica.

Il fattore determinante: temperatura e metallo d'apporto

L'intera classificazione di questi due processi dipende da una temperatura riconosciuta a livello internazionale. Questa singola variabile determina il tipo di materiale d'apporto utilizzato e le caratteristiche risultanti del giunto.

La soglia dei 450°C (840°F)

Questa temperatura specifica è la linea di demarcazione formale. Qualsiasi processo che utilizzi un materiale d'apporto che fonde al di sotto di questo punto è classificato come saldatura (soldering). Qualsiasi processo che utilizzi un materiale d'apporto che fonde al di sopra è classificato come brasatura (brazing).

Saldatura (Soldering): il processo a bassa temperatura

La saldatura (soldering) utilizza materiali d'apporto, o saldanti, che sono tipicamente leghe di stagno, piombo, argento o altri elementi a basso punto di fusione. L'obiettivo è spesso quello di creare una connessione elettrica piuttosto che un legame meccanico ad alta resistenza.

Brasatura (Brazing): il processo ad alta temperatura

La brasatura utilizza leghe d'apporto con punti di fusione molto più elevati, contenenti spesso argento, rame, nichel o alluminio. Il maggiore calore coinvolto facilita un legame metallurgico più forte tra il materiale d'apporto e i metalli di base attraverso un processo chiamato azione capillare.

Perché questa differenza è importante: resistenza e applicazione

L'importante divario nelle temperature operative crea due strumenti molto diversi per due insiemi di problemi molto diversi. Uno è costruito per la resistenza, l'altro per la delicatezza.

Resistenza del giunto: una chiara distinzione

I giunti brasati sono notevolmente più resistenti dei giunti saldati. Un giunto brasato correttamente può essere forte quanto, o anche più forte, dei metalli di base che sta unendo. Ciò lo rende adatto per applicazioni strutturali che devono sopportare stress o vibrazioni significative.

Al contrario, un giunto saldato è relativamente debole. Il suo scopo principale è tipicamente l'adesione e la conducibilità elettrica, non il carico meccanico.

Applicazioni comuni per la saldatura (Soldering)

Il basso calore della saldatura la rende ideale per componenti che verrebbero danneggiati dalle alte temperature. Il suo uso più comune è nell'elettronica per fissare componenti ai circuiti stampati (PCB). Viene utilizzata anche in idraulica per unire tubi di rame e nelle arti decorative come il vetro colorato.

Applicazioni comuni per la brasatura (Brazing)

La resistenza della brasatura la rende un punto fermo nella produzione industriale. È ampiamente utilizzata nell'industria automobilistica per componenti come radiatori e sistemi di aria condizionata, nel settore HVAC e per unire parti in utensili e attrezzature pesanti.

Comprendere i compromessi

La scelta di un metodo non consiste semplicemente nello scegliere l'opzione più forte. L'alto calore richiesto per la brasatura introduce limitazioni critiche che è necessario considerare.

Il rischio di danni da calore

Il vantaggio principale della saldatura è anche lo svantaggio principale della brasatura: il calore. Le alte temperature della brasatura possono facilmente danneggiare o deformare materiali di base sottili, delicati o precedentemente trattati termicamente, rendendo il processo inadatto per applicazioni sensibili.

Complessità del processo e attrezzature

La saldatura è generalmente un processo più semplice, spesso realizzabile con un saldatore o una torcia di base. La brasatura richiede un controllo della temperatura più preciso e fonti di calore più potenti, il che può aumentare la complessità e i costi.

Compatibilità dei materiali

Sebbene entrambi possano unire metalli dissimili, la brasatura è generalmente più versatile. L'alto calore e le leghe d'apporto specializzate consentono legami forti tra una gamma molto ampia di materiali, come acciaio e rame o carburo di tungsteno e acciaio.

Fare la scelta giusta per la tua applicazione

In definitiva, la scelta dipende interamente dalle esigenze del tuo progetto specifico.

- Se la tua attenzione principale è la conducibilità elettrica o l'unione di componenti sensibili al calore: la saldatura (soldering) è la scelta corretta grazie alla sua applicazione a bassa temperatura.

- Se la tua attenzione principale è la massima resistenza del giunto per parti strutturali: la brasatura (brazing) è superiore, creando un legame che è spesso forte quanto i materiali che vengono uniti.

- Se la tua attenzione principale è unire metalli dissimili o ad alta resistenza: la brasatura (brazing) fornisce una soluzione più robusta e affidabile per combinazioni di materiali impegnative.

Comprendere questo compromesso fondamentale tra calore, resistenza e sensibilità dei componenti è la chiave per selezionare il processo di unione giusto per il tuo lavoro.

Tabella riassuntiva:

| Caratteristica | Saldatura (Soldering) | Brasatura (Brazing) |

|---|---|---|

| Temperatura di processo | Inferiore a 450°C (840°F) | Superiore a 450°C (840°F) |

| Resistenza del giunto | Inferiore (per adesione/elettricità) | Elevata (strutturale, forte quanto i metalli di base) |

| Applicazioni principali | Elettronica, idraulica, componenti delicati | Automotive, HVAC, attrezzature pesanti |

| Sensibilità al calore | Ideale per parti sensibili al calore | Rischio di danneggiare materiali delicati |

Hai bisogno di consulenza esperta per le tue applicazioni di unione dei metalli? La strumentazione giusta è fondamentale per ottenere risultati perfetti di saldatura o brasatura. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per tutte le tue esigenze di lavorazione termica. Le nostre soluzioni garantiscono un controllo preciso della temperatura e prestazioni affidabili sia per i delicati assemblaggi elettronici che per la robusta brasatura industriale.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura ideale per le tue esigenze specifiche.

Contattaci oggi stesso per discutere come KINTEK può migliorare le capacità e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Filo di tungsteno evaporato termicamente per applicazioni ad alta temperatura

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piastre ceramiche sagomate su misura in allumina-zirconia per la lavorazione avanzata di ceramiche fini ingegnerizzate

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Come facilita un forno ad arco per fusione la sintesi di laboratorio di Ce4Sb3 e Ce2Sb? Sintesi di precisione ad alta temperatura.

- Quali sono i fattori che determinano la resistenza di un giunto brasato? Ottieni la massima resistenza per i tuoi assemblaggi metallici

- Quali sono i vantaggi di un forno ad arco? Ottenere una produzione di acciaio flessibile e a basse emissioni di carbonio

- Quali sono le funzioni critiche del sistema a vuoto in un forno di sinterizzazione per compositi Cu/Ti3SiC2/C/MWCNTs?

- Quale trasferimento di energia avviene in un forno? Domina Convezione, Conduzione e Irraggiamento per il Tuo Processo

- Cos'è il processo batch per il trattamento termico? Una guida al trattamento termico flessibile e controllato

- Perché gli elettrodi in foglio di rame devono essere asciugati ad alta temperatura in un forno sottovuoto? Ottimizzare l'assemblaggio della cella Li6PS5Cl

- Qual è il ruolo di un forno per trattamenti termici ad alta temperatura nel trattamento T4? Ottimizzare la resistenza di (WC+B4C)p/6063Al