In sostanza, lo sputtering a magnetron è una tecnica di rivestimento sotto vuoto altamente controllata utilizzata per depositare film di materiale eccezionalmente sottili e uniformi su un substrato. Funziona creando un plasma energizzato di gas inerte, che bombarda un materiale sorgente (il "bersaglio"). L'innovazione chiave è l'uso di un campo magnetico – il "magnetron" – per aumentare drasticamente l'efficienza di questo processo, consentendo una deposizione di film più rapida e stabile.

Il punto centrale è che lo sputtering a magnetron non riguarda solo il distacco di atomi da un bersaglio; si tratta di utilizzare un campo magnetico strategico per confinare gli elettroni. Ciò intensifica il plasma, accelerando il tasso di deposizione e fornendo un controllo superiore sulle proprietà del film finale rispetto ai metodi di sputtering standard.

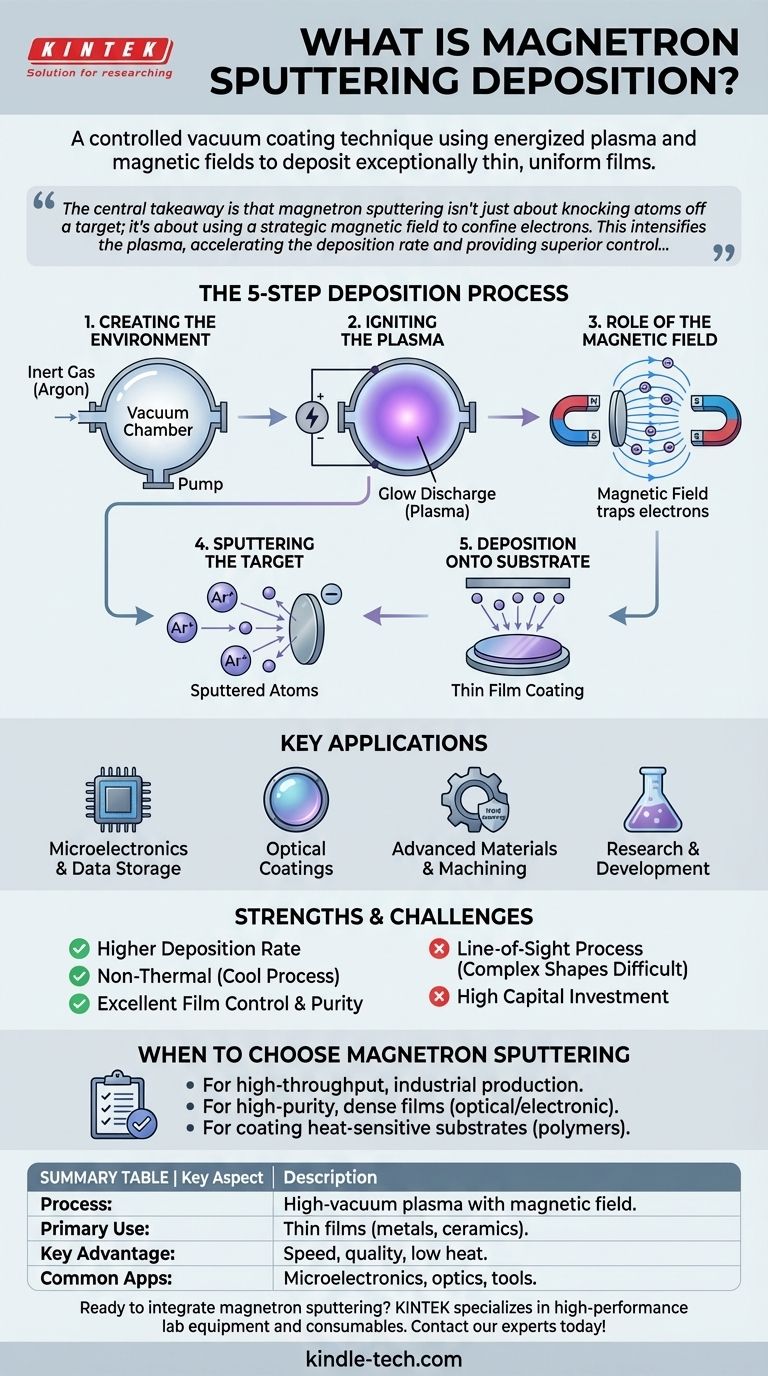

Come funziona lo sputtering a magnetron: una ripartizione passo dopo passo

Per comprendere questo processo, è meglio visualizzarlo come una sequenza di eventi controllati che si verificano all'interno di una camera a vuoto.

1. Creazione dell'ambiente

Innanzitutto, viene creato un alto vuoto in una camera sigillata. Questo rimuove le particelle indesiderate che potrebbero contaminare il film.

La camera viene quindi riempita con una piccola quantità controllata di gas inerte, più comunemente argon. Questo gas fornisce gli ioni necessari per il processo di sputtering.

2. Accensione del plasma

Viene applicata un'alta tensione attraverso la camera, con il materiale bersaglio che funge da catodo (elettrodo negativo). Questa energia elettrica strappa gli elettroni dagli atomi di gas argon.

Questo crea un plasma, un gas parzialmente ionizzato costituito da ioni argon positivi ed elettroni liberi. Questo plasma è spesso visibile come un caratteristico bagliore colorato, noto come "scarica a bagliore".

3. Il ruolo del campo magnetico

Questo è il passaggio critico che definisce lo sputtering a magnetron. Un potente campo magnetico è configurato dietro il bersaglio.

Questo campo magnetico intrappola gli elettroni molto più leggeri, costringendoli a muoversi in un complesso percorso a spirale vicino alla superficie del bersaglio. Ciò aumenta notevolmente la probabilità che un elettrone si scontri e ionizzi un atomo di argon neutro.

Il risultato è un plasma denso e stabile concentrato direttamente di fronte al bersaglio, essenziale per un processo efficiente.

4. Sputtering del bersaglio

Gli ioni argon caricati positivamente nel plasma vengono accelerati dal campo elettrico e si scontrano con il materiale bersaglio caricato negativamente con tremenda forza.

Questo bombardamento ad alta energia stacca fisicamente, o "sputtera," singoli atomi dalla superficie del bersaglio. Questi atomi neutri vengono espulsi nella camera a vuoto.

5. Deposizione sul substrato

Gli atomi bersaglio espulsi viaggiano attraverso l'ambiente a bassa pressione finché non colpiscono il substrato, l'oggetto da rivestire.

All'arrivo, questi atomi si condensano sulla superficie del substrato, costruendo gradualmente un film sottile e altamente uniforme.

Applicazioni chiave in tutti i settori

La precisione e la versatilità dello sputtering a magnetron lo hanno reso una tecnologia vitale in numerosi campi ad alte prestazioni.

Microelettronica e archiviazione dati

Questo è uno dei suoi usi più comuni. È essenziale per depositare gli strati metallici e isolanti sottili richiesti per la produzione di circuiti integrati e dischi rigidi di computer.

Rivestimenti ottici

Il processo è ideale per creare film ottici specializzati, come rivestimenti antiriflesso su lenti, film a bassa emissività (Low-E) su vetri architettonici per migliorare l'isolamento e strati decorativi traslucidi o riflettenti.

Materiali avanzati e lavorazione meccanica

Nelle applicazioni industriali, lo sputtering a magnetron viene utilizzato per applicare rivestimenti super-duri agli utensili da taglio, aumentandone la durata e le prestazioni. Viene anche utilizzato per creare film autolubrificanti su componenti meccanici per ridurre l'attrito.

Ricerca e sviluppo

La tecnologia è un pilastro della ricerca sulla scienza dei materiali, consentendo la creazione di nuovi film sottili per applicazioni come celle solari, superconduttori ad alta temperatura e leghe a memoria avanzate.

Comprendere i punti di forza e i limiti

Come qualsiasi processo di produzione avanzato, lo sputtering a magnetron presenta vantaggi distinti e considerazioni pratiche. Essere consapevoli di questi è fondamentale per determinarne l'idoneità per un dato compito.

I vantaggi principali

Il confinamento magnetico del plasma porta a un tasso di deposizione più elevato rispetto ai metodi non a magnetron, rendendolo più adatto alla produzione industriale.

È una tecnologia di rivestimento non termica, il che significa che il substrato non si riscalda in modo significativo. Ciò consente il rivestimento di materiali sensibili al calore come plastiche e polimeri senza causare danni.

Il processo offre un controllo eccezionale sullo spessore, la purezza e l'uniformità del film, risultando in rivestimenti di alta qualità, densi e con eccellente adesione.

Potenziali sfide e considerazioni

Lo sputtering a magnetron è un processo a linea di vista. Gli atomi viaggiano in linea relativamente retta dal bersaglio al substrato, il che può rendere difficile rivestire uniformemente forme complesse e tridimensionali.

L'attrezzatura richiesta – comprese camere a vuoto, alimentatori ad alta tensione e magnetron – rappresenta un significativo investimento di capitale e richiede conoscenze specialistiche per essere utilizzata e mantenuta.

Quando scegliere lo sputtering a magnetron

La tua decisione di utilizzare questo metodo dovrebbe essere guidata dai requisiti specifici del tuo prodotto finale.

- Se il tuo obiettivo principale è la produzione ad alto rendimento: gli alti tassi di deposizione dello sputtering a magnetron lo rendono ideale per applicazioni su scala industriale che richiedono velocità ed efficienza.

- Se il tuo obiettivo principale è la creazione di film densi e di elevata purezza: l'ambiente controllato del plasma garantisce un'eccellente qualità del film per usi ottici o elettronici esigenti.

- Se il tuo obiettivo principale è il rivestimento di substrati sensibili al calore come i polimeri: la sua natura non termica previene danni al materiale sottostante, rendendolo una scelta superiore rispetto ai metodi ad alta temperatura.

In definitiva, lo sputtering a magnetron si pone come una tecnologia fondamentale per l'ingegneria delle superfici con proprietà precise e funzionali a livello atomico.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Deposizione al plasma sotto alto vuoto che utilizza un campo magnetico per migliorare l'efficienza. |

| Uso primario | Rivestimento di substrati con film sottili e uniformi di metalli, leghe o ceramiche. |

| Vantaggio chiave | Alti tassi di deposizione, eccellente qualità del film e basso riscaldamento del substrato. |

| Applicazioni comuni | Microelettronica, rivestimenti ottici, rivestimenti duri per utensili e R&S. |

Pronto a integrare lo sputtering a magnetron nel tuo flusso di lavoro di laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, fornendo sistemi di sputtering affidabili su misura per le tue esigenze di ricerca o produzione. Sia che tu stia sviluppando elettronica di prossima generazione, rivestimenti industriali durevoli o film ottici innovativi, la nostra esperienza ti garantisce risultati precisi e riproducibili. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare il tuo processo di deposizione di film sottili!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Valvola a sfera sottovuoto in acciaio inossidabile 304 316 Valvola di arresto per sistemi ad alto vuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati