Nella deposizione magnetronica DC, il campo magnetico è il componente critico che aumenta drasticamente l'efficienza e la velocità del processo di rivestimento. Funziona creando una "trappola" magnetica che confina gli elettroni vicino alla superficie del materiale target. Questo confinamento intensifica l'ionizzazione del gas inerte (come l'argon), creando un plasma molto più denso che bombarda il target in modo più efficace e si traduce in un tasso di deposizione significativamente più rapido sul substrato.

Il ruolo fondamentale del campo magnetico nella deposizione magnetronica è quello di intrappolare gli elettroni vicino alla superficie del target. Questo crea un plasma denso e localizzato che accelera significativamente la velocità con cui il materiale target viene depositato su un substrato, il tutto operando a pressioni più basse e proteggendo il substrato dal calore eccessivo.

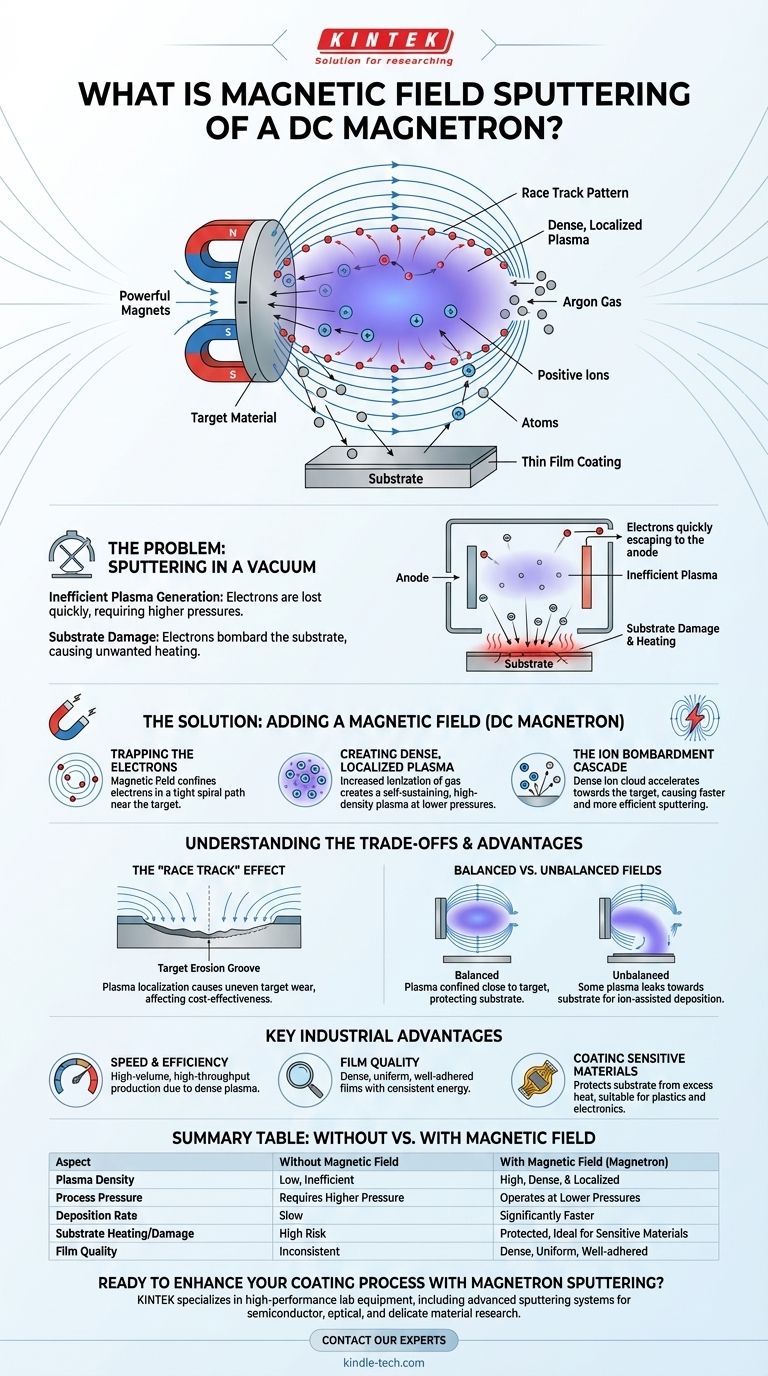

Il problema della deposizione in vuoto

Per comprendere il genio del campo magnetico, dobbiamo prima esaminare il processo senza di esso. La deposizione DC standard prevede la creazione di un plasma in una camera a vuoto a bassa pressione, ma presenta significative limitazioni.

Generazione di plasma inefficiente

In un semplice sistema di deposizione DC, viene applicata un'alta tensione negativa al materiale target. Questo attira ioni gas positivi, ma il processo è inefficiente.

Gli elettroni liberi, che sono cruciali per ionizzare il gas e creare il plasma, vengono rapidamente attratti dall'anodo positivo (spesso il portacampioni del substrato) e persi. Ciò richiede pressioni di gas più elevate per mantenere un plasma stabile, il che può degradare la qualità del film finale.

Danneggiamento del substrato

Gli elettroni che non vengono persi immediatamente possono accelerare attraverso la camera e bombardare il substrato. Questo bombardamento impartisce energia significativa, portando a riscaldamento indesiderato e potenziale danno, il che è inaccettabile per materiali sensibili come polimeri o elettronica.

Come il campo magnetico risolve il problema

L'aggiunta di un magnetron — una disposizione di potenti magneti permanenti dietro il target — cambia fondamentalmente la fisica del processo e supera queste limitazioni.

Intrappolare gli elettroni

I magneti creano un campo con linee che emergono dal target e si curvano di nuovo in esso. Gli elettroni, essendo particelle cariche estremamente leggere, sono costretti da questo campo magnetico a viaggiare in una spirale stretta o in un percorso cicloidale lungo queste linee di campo.

Invece di viaggiare direttamente all'anodo, vengono intrappolati in un modello a "pista da corsa" vicino alla superficie del target. Questo aumenta drasticamente la loro lunghezza del percorso all'interno della regione del plasma.

Creare un plasma denso e localizzato

Poiché gli elettroni sono intrappolati vicino al target, la loro probabilità di collisione e ionizzazione degli atomi di gas argon neutri aumenta di ordini di grandezza.

Questo crea un plasma autosostenibile ad alta densità, altamente concentrato direttamente di fronte al target dove è più necessario. Questa maggiore efficienza di ionizzazione consente all'intero processo di funzionare a pressioni di gas molto più basse.

La cascata di bombardamento ionico

Questa densa nuvola di ioni argon positivi appena creati è ora fortemente attratta dal target caricato negativamente. Gli ioni accelerano e collidono con la superficie del target con grande forza.

Se l'energia trasferita è maggiore dell'energia di legame del materiale, gli atomi del target vengono fisicamente espulsi, o "sputterati". Questi atomi sputterati viaggiano quindi attraverso il vuoto e si depositano sul substrato, formando un film sottile e uniforme.

Comprendere i compromessi

Sebbene altamente efficace, il campo magnetico introduce caratteristiche specifiche e potenziali sfide che devono essere gestite per risultati ottimali.

L'effetto "pista da corsa"

Lo stesso campo magnetico che rende il processo così efficiente confina anche il plasma a una regione specifica sulla faccia del target.

Questa localizzazione provoca un'erosione irregolare del materiale target, formando un solco distinto o una "pista da corsa". Ciò significa che solo una frazione del materiale target viene consumata, il che può influire sull'efficacia in termini di costi complessivi e sulla durata del target.

Campi bilanciati vs. sbilanciati

La configurazione del campo magnetico è fondamentale. Un magnetron bilanciato confina perfettamente il plasma vicino al target, massimizzando il tasso di deposizione e proteggendo il substrato.

Un magnetron sbilanciato è progettato per consentire a parte del plasma di "perdere" ed estendersi verso il substrato. Questo può essere usato intenzionalmente per causare un bombardamento ionico a bassa energia del film in crescita, il che può migliorarne la densità, l'adesione e altre proprietà fisiche.

Vantaggi chiave per le applicazioni industriali

L'uso di un campo magnetico è ciò che rende la deposizione un pilastro della produzione moderna per tutto, dai semiconduttori al vetro architettonico.

- Se il tuo obiettivo principale è la velocità e l'efficienza: la capacità del campo magnetico di creare un plasma denso a basse pressioni rende la deposizione magnetronica ideale per la produzione industriale ad alto volume e alta produttività.

- Se il tuo obiettivo principale è la qualità del film: il processo genera film densi e ben aderenti con spessore uniforme, poiché gli atomi sputterati arrivano al substrato con energia sufficiente e costante.

- Se il tuo obiettivo principale è il rivestimento di materiali sensibili: intrappolando gli elettroni al target, il campo magnetico protegge il substrato da bombardamenti e riscaldamenti eccessivi, consentendo il rivestimento di plastiche, organici e altri componenti delicati.

In definitiva, l'uso strategico di un campo magnetico trasforma la deposizione da una lenta tecnica di laboratorio in un potente e versatile processo di rivestimento industriale.

Tabella riassuntiva:

| Aspetto | Senza campo magnetico | Con campo magnetico (Magnetron) |

|---|---|---|

| Densità del plasma | Bassa, inefficiente | Alta, densa e localizzata |

| Pressione del processo | Richiede una pressione più alta | Opera a pressioni più basse |

| Tasso di deposizione | Lento | Significativamente più veloce |

| Riscaldamento/Danneggiamento del substrato | Alto rischio di bombardamento elettronico | Protetto, ideale per materiali sensibili |

| Qualità del film | Può essere inconsistente | Denso, uniforme e ben aderente |

Pronto a migliorare il tuo processo di rivestimento con l'efficienza della deposizione magnetronica? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi sistemi di deposizione progettati per una deposizione di film sottili superiore. Che tu stia sviluppando semiconduttori, rivestimenti ottici o abbia bisogno di rivestire materiali delicati, la nostra esperienza ti garantisce risultati precisi e di alta qualità. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio e accelerare la tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Qual è la sintesi dei nanotubi di carbonio (CNT) mediante il metodo CVD? Coltivare nanotubi di carbonio di alta qualità in modo efficiente

- Quanto è spesso un target di sputtering? Una guida per specificare lo spessore giusto per il tuo processo

- Qual è la differenza tra sputtering a magnetron e sputtering DC? Aumenta il tuo tasso di deposizione e la qualità dei film sottili

- Qual è la temperatura del CVD? Da 200°C a 2000°C per qualsiasi materiale

- Cos'è la deposizione di film sottili con metodi di sputtering? Una guida al rivestimento PVD di alta qualità

- Cos'è il metodo di deposizione chimica da fase vapore (CVD) per i CNT? Una guida alla sintesi controllata e scalabile di nanotubi

- Perché il CVD è preferito per i film sottili di TiO2 nella riduzione della CO2? Ottenere una conformità superiore su supporti complessi

- Quali sono i metodi di sintesi dei nanotubi di carbonio in rassegna? Dall'Arc Discharge alla CVD scalabile