La brasatura industriale è un processo di giunzione metallurgica utilizzato per creare legami forti e permanenti tra due o più componenti materiali. Implica il riscaldamento dell'intero assemblaggio a una temperatura inferiore al punto di fusione dei materiali di base ma superiore al punto di fusione di un metallo d'apporto dissimile. Questo materiale d'apporto fuso viene aspirato nello spazio ristretto tra le parti per azione capillare e, al raffreddamento, si solidifica formando una giunzione robusta.

Il principio fondamentale della brasatura industriale non è semplicemente riempire uno spazio con metallo fuso. È un processo termico controllato con precisione in cui l'ambiente—come l'atmosfera del forno o un alto vuoto—viene gestito per rimuovere gli ossidi superficiali e consentire a un metallo d'apporto di legarsi metallurgicamente ai materiali di base, creando un unico assemblaggio integrato.

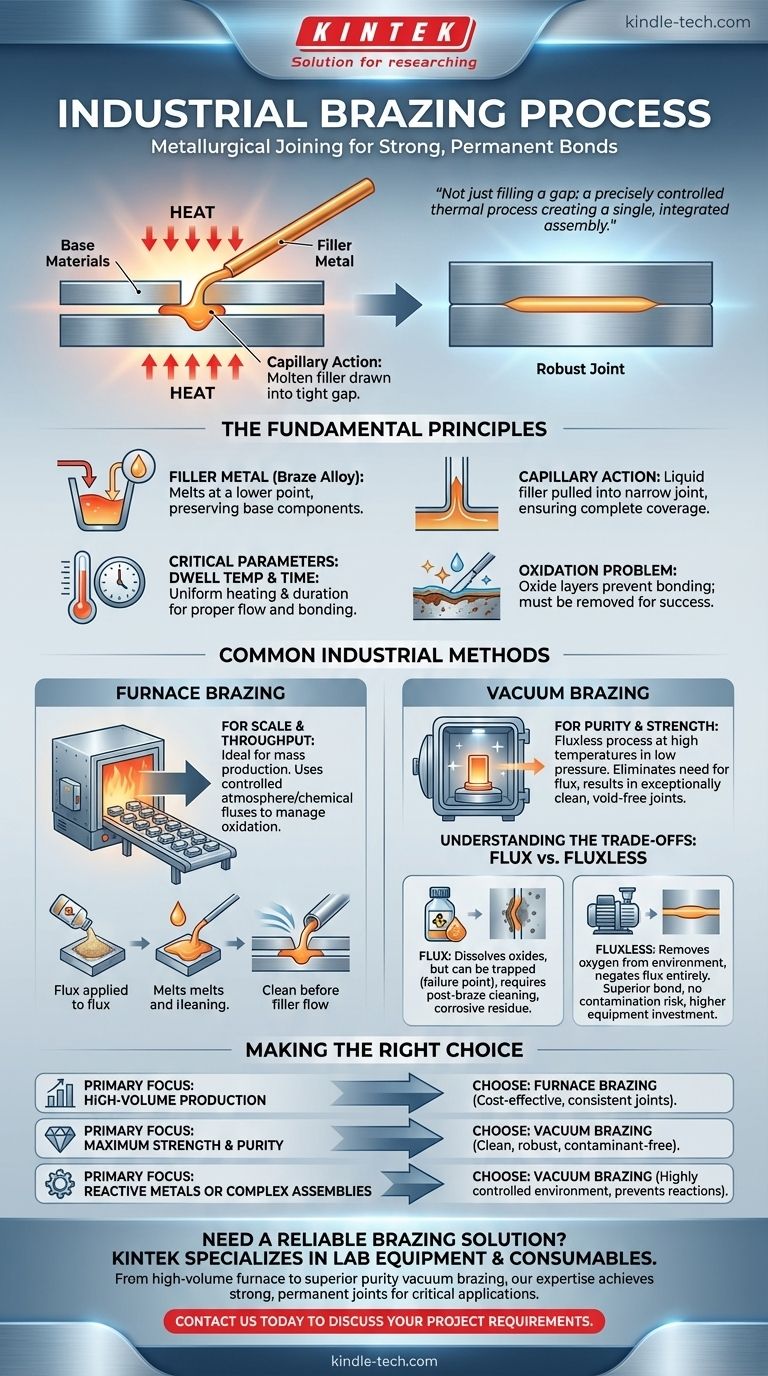

I Principi Fondamentali della Brasatura

Il Ruolo del Metallo d'Apporto

Il processo di brasatura si basa su un metallo d'apporto (chiamato anche lega di brasatura) che ha un punto di fusione inferiore rispetto ai materiali di base che vengono uniti. Quando l'assemblaggio raggiunge la temperatura corretta, solo il metallo d'apporto si fonde, preservando l'integrità dei componenti.

L'Importanza dell'Azione Capillare

Una giunzione brasata progettata correttamente presenta uno spazio uniforme e molto ridotto tra i componenti. Quando il metallo d'apporto diventa liquido, l'azione capillare—la tendenza di un liquido a essere aspirato in uno spazio stretto—attira la lega fusa in tutta la giunzione, garantendo una copertura completa e un legame forte.

Parametri Critici: Temperatura e Tempo

Il successo di qualsiasi operazione di brasatura dipende da due parametri essenziali: temperatura di mantenimento e tempo. L'assemblaggio deve essere riscaldato uniformemente a una temperatura specifica che consenta al metallo d'apporto di fondere e fluire liberamente. Deve quindi essere mantenuto a quella temperatura per una durata sufficiente affinché l'azione capillare si completi prima del raffreddamento.

Il Problema dell'Ossidazione

Quasi tutti i metalli formano uno strato di ossido sulla loro superficie, specialmente quando vengono riscaldati. Questo strato agisce come una barriera, impedendo al metallo d'apporto fuso di bagnare il materiale di base e di formare un legame adeguato. Una funzione critica di qualsiasi processo di brasatura è la rimozione di questo strato di ossido.

Metodi Comuni di Brasatura Industriale

Brasatura a Forno: Per Scala e Produttività

Nella brasatura a forno, l'intero assemblaggio viene posto all'interno di un forno con un'atmosfera controllata e riscaldato. Questo metodo è altamente efficiente per la produzione di massa, poiché consente la creazione simultanea di migliaia di giunzioni in un unico ciclo di riscaldamento.

I forni a atmosfera utilizzano spesso flussi chimici o miscele di gas specifiche per gestire l'ossidazione. Il processo segue un profilo termico preciso in cui il flusso si scioglie per primo per pulire le superfici prima che il metallo d'apporto si sciolga e fluisca.

Brasatura Sottovuoto: Per Purezza e Resistenza

La brasatura sottovuoto è un processo senza flusso eseguito ad alte temperature all'interno di una camera a vuoto a bassa pressione, tipicamente nell'intervallo da 10⁻⁵ a 10⁻⁶ torr. Il riscaldamento dei metalli nel vuoto rimuove efficacemente gli ossidi superficiali e impedisce la riossidazione.

Questo metodo elimina la necessità di flusso chimico, risultando in giunzioni eccezionalmente pulite, resistenti e prive di vuoti. È il metodo preferito per unire metalli reattivi e per applicazioni ad alte prestazioni nei settori aerospaziale, medico ed elettronico.

Comprendere i Compromessi: Flusso contro Senza Flusso

Brasatura a Base di Flusso

Il flusso è un composto chimico applicato all'area della giunzione prima del riscaldamento. Il suo scopo è quello di dissolvere gli ossidi esistenti, proteggere le superfici dalla riossidazione durante il ciclo di riscaldamento e aiutare il metallo d'apporto a fluire.

Sebbene efficace, il flusso può rimanere intrappolato all'interno della giunzione, creando un potenziale punto di cedimento. I residui di flusso sono spesso anche corrosivi e richiedono una pulizia post-brasatura accurata, aggiungendo un passaggio e un costo extra al processo.

Brasatura Senza Flusso (Sottovuoto)

Rimuovendo l'ossigeno dall'ambiente, la brasatura sottovuoto elimina la causa principale dell'ossidazione. Ciò annulla completamente la necessità di un flusso chimico.

Il risultato è un legame metallurgico superiore, privo del rischio di intrappolamento di flusso o contaminazione. Il compromesso principale è l'investimento iniziale più elevato in attrezzature complesse per forni sottovuoto e tempi di ciclo più lunghi rispetto ad alcuni metodi a forno a atmosfera.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo di brasatura ideale dipende dai requisiti specifici del tuo progetto in termini di scala, compatibilità dei materiali e qualità finale della giunzione.

- Se la tua priorità principale è la produzione ad alto volume: la brasatura a forno è spesso la soluzione più economica per creare simultaneamente molte giunzioni coerenti.

- Se la tua priorità principale è la massima resistenza e purezza della giunzione: la brasatura sottovuoto è la scelta superiore per creare legami metallurgici puliti e robusti, privi di contaminanti, ideali per applicazioni critiche.

- Se stai unendo metalli reattivi o assemblaggi complessi: la brasatura sottovuoto fornisce l'ambiente pulito e altamente controllato necessario per prevenire reazioni chimiche indesiderate e garantire una penetrazione completa della giunzione.

Comprendendo questi principi fondamentali, puoi selezionare il processo che assicura l'integrità e le prestazioni del tuo prodotto finale.

Tabella Riassuntiva:

| Metodo di Brasatura | Caratteristica Chiave | Applicazione Ideale |

|---|---|---|

| Brasatura a Forno | Produzione ad alto volume, utilizza atmosfera controllata/flusso | Produzione di massa di giunzioni coerenti |

| Brasatura Sottovuoto | Massima resistenza e purezza, processo senza flusso | Aerospaziale, medico, elettronica, metalli reattivi |

Hai bisogno di una soluzione di brasatura affidabile per il tuo laboratorio o linea di produzione? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, inclusi sistemi di brasatura progettati per precisione e prestazioni. Sia che tu richieda la brasatura a forno per grandi volumi o la purezza superiore della brasatura sottovuoto, la nostra esperienza può aiutarti a ottenere giunzioni forti e permanenti per le tue applicazioni critiche. Contattaci oggi per discutere le esigenze del tuo progetto!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Quali sono i fattori che influenzano la resistenza di una giunzione brasata? Padroneggia le 4 chiavi per un legame perfetto

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Quali sono i vantaggi della brasatura rispetto alla saldatura? Ottenere giunzioni metalliche pulite e a bassa distorsione

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza