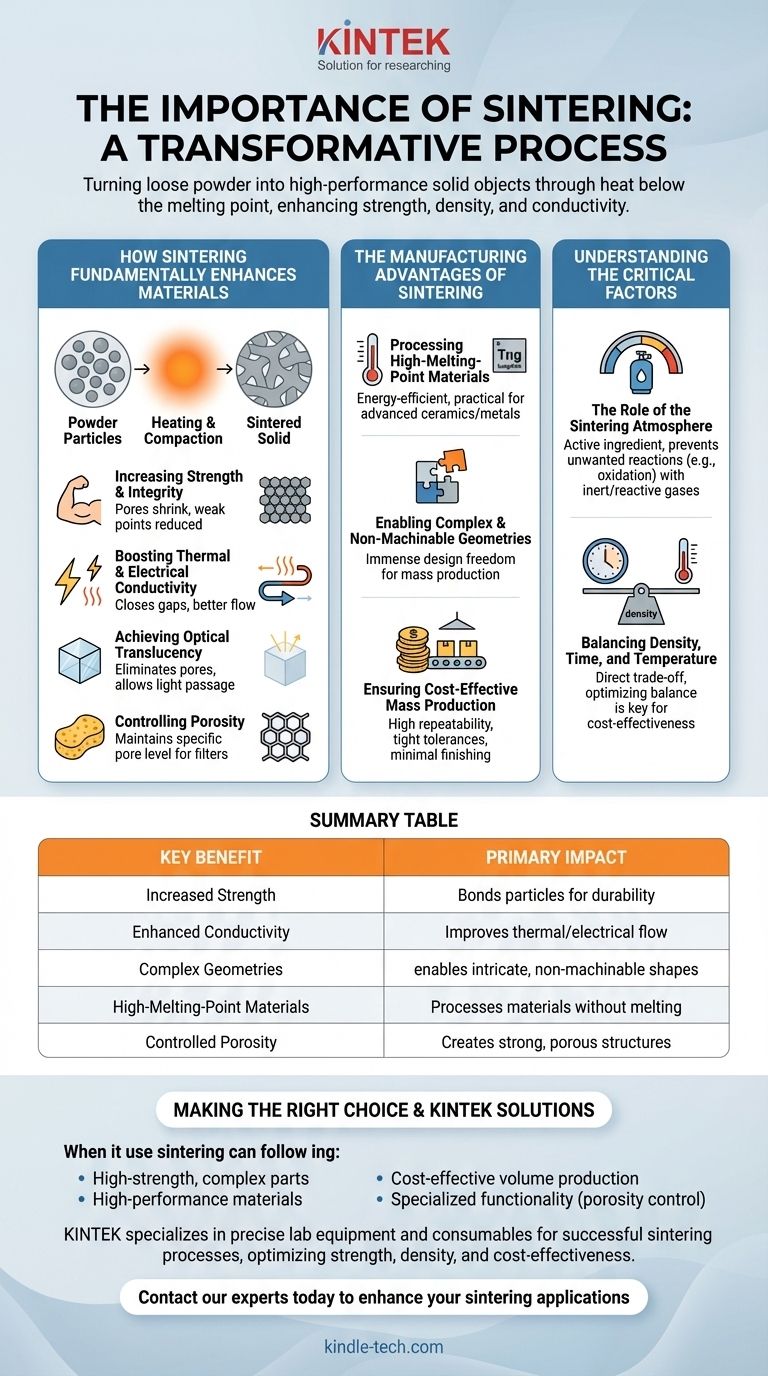

Nella sua essenza, la sinterizzazione è un processo trasformativo che converte una raccolta di polvere sciolta in un oggetto solido ad alte prestazioni. La sua importanza principale risiede nella capacità di aumentare drasticamente la resistenza, la densità e la conducibilità di un materiale utilizzando il calore al di sotto del punto di fusione del materiale, consentendo la creazione di parti che sarebbero difficili o impossibili da realizzare con altri mezzi.

La sinterizzazione non serve solo a rendere solido un materiale; è uno strumento ingegneristico preciso per controllare le proprietà finali di un pezzo. Sblocca la capacità di produrre componenti resistenti e complessi da materiali ad alte prestazioni in modo ripetibile ed economicamente vantaggioso.

Come la Sinterizzazione Migliora Fondamentalmente i Materiali

La sinterizzazione crea una trasformazione microscopica all'interno del materiale. Riscaldando una polvere compattata, le singole particelle iniziano a legarsi, o "collo", nei loro punti di contatto. Questa diffusione atomica altera fondamentalmente la struttura e le proprietà del materiale.

Aumento di Resistenza e Integrità

Il beneficio più critico della sinterizzazione è il drastico aumento della resistenza meccanica. Man mano che le particelle si legano e crescono insieme, i pori e gli spazi vuoti tra di esse si restringono o vengono eliminati del tutto.

Questo processo riduce i punti deboli interni, creando una massa densa e coerente che è significativamente più resistente e durevole della polvere compattata originale.

Aumento della Conducibilità Termica ed Elettrica

Gli spazi vuoti tra le particelle di polvere sciolta agiscono come isolanti, ostacolando il flusso di calore o elettricità.

La sinterizzazione chiude queste lacune, creando un percorso più continuo attraverso il materiale. Ciò migliora direttamente sia la conducibilità termica che quella elettrica, il che è fondamentale per le applicazioni nell'elettronica e nella gestione del calore.

Raggiungimento della Traslucenza Ottica

Nel campo delle ceramiche avanzate, la sinterizzazione viene utilizzata per ottenere trasparenza o traslucenza.

Eliminando i pori microscopici che disperdono la luce, la sinterizzazione può trasformare una polvere ceramica opaca in un oggetto solido che lascia passare la luce, essenziale per applicazioni come armature trasparenti o involucri di lampade ad alta intensità.

Controllo della Porosità per Applicazioni Specifiche

Sebbene la sinterizzazione sia tipicamente utilizzata per ridurre la porosità, può anche essere controllata con precisione per mantenerne un livello specifico.

Ciò è vitale per prodotti come filtri o catalizzatori, dove è richiesta un'elevata area superficiale e capacità di assorbimento dei gas. Il processo crea una struttura forte e autoportante preservando al contempo la necessaria rete porosa.

I Vantaggi Produttivi della Sinterizzazione

Oltre a migliorare le proprietà dei materiali, la sinterizzazione offre vantaggi significativi dal punto di vista produttivo, rendendola una pietra angolare della produzione moderna.

Lavorazione di Materiali ad Alto Punto di Fusione

La sinterizzazione consente la lavorazione di materiali come tungsteno, molibdeno e ceramiche avanzate senza dover raggiungere i loro punti di fusione estremamente elevati.

Ciò la rende più efficiente dal punto di vista energetico e più pratica rispetto alla fusione e alla colata, consentendo l'uso di materiali ad alte prestazioni che altrimenti sarebbero impossibili da lavorare.

Abilitazione di Geometrie Complesse e Non Lavorabili

Il processo eccelle nella creazione di parti con forme intricate o complesse che sono difficili o impossibili da ottenere tramite la lavorazione tradizionale.

Poiché il pezzo viene formato da una polvere in uno stampo (un "compatto verde"), apre un'immensa libertà di progettazione per la produzione di massa, una tecnica nota come metallurgia delle polveri.

Garantire una Produzione di Massa Economica

Per grandi volumi di produzione, la sinterizzazione è altamente economica. Il processo è altamente ripetibile, garantendo che ogni pezzo sia quasi identico con tolleranze ristrette.

Questa coerenza produce spesso parti con un ottimo aspetto estetico, riducendo al minimo la necessità di costose operazioni di finitura secondaria.

Comprendere i Fattori Critici

Ottenere risultati positivi con la sinterizzazione richiede un attento controllo delle variabili di processo. Una cattiva gestione di questi fattori può portare a parti scadenti o a un fallimento completo.

Il Ruolo dell'Atmosfera di Sinterizzazione

L'atmosfera all'interno del forno non è passiva; è un ingrediente attivo nel processo. Deve essere selezionata attentamente per prevenire reazioni chimiche indesiderate, come l'ossidazione.

Le atmosfere comuni includono gas inerti (come l'argon), gas reattivi (come l'idrogeno per ridurre gli ossidi superficiali) o un vuoto. Un'atmosfera sbagliata può compromettere le proprietà e l'integrità finali del materiale.

Bilanciare Densità, Tempo e Temperatura

Esiste un compromesso diretto tra la densità finale del pezzo e l'energia necessaria per raggiungerla. Temperature più elevate o tempi di sinterizzazione più lunghi generalmente si traducono in un pezzo più denso, ma aumentano anche i costi di produzione e il consumo energetico.

Ottimizzare questo equilibrio è fondamentale per creare un componente performante ed economicamente vantaggioso.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la sinterizzazione dipende interamente dal materiale specifico, dalla geometria e dai requisiti di produzione.

- Se il tuo obiettivo principale è creare parti complesse e ad alta resistenza: La sinterizzazione è ideale per la produzione di massa di geometrie non lavorabili con eccellente ripetibilità.

- Se il tuo obiettivo principale è lavorare con materiali ad alte prestazioni: Il processo consente di formare parti da materiali con punti di fusione estremamente elevati, come tungsteno o ceramiche, senza i costi energetici e le difficoltà della fusione.

- Se il tuo obiettivo principale è la produzione di volume economica: La sinterizzazione fornisce un metodo altamente accurato e ripetibile per creare parti di forma netta su scala, spesso con un ottimo aspetto estetico che riduce la post-lavorazione.

- Se il tuo obiettivo principale è la funzionalità specializzata: Il processo offre un controllo preciso sulla porosità, rendendolo perfetto per creare componenti ingegnerizzati come filtri e catalizzatori.

Capire quando e come applicare la sinterizzazione è un fattore chiave per la progettazione avanzata dei materiali e la produzione efficiente.

Tabella Riassuntiva:

| Vantaggio Chiave | Impatto Principale |

|---|---|

| Aumento della Resistenza | Lega le particelle per creare un solido resistente e durevole. |

| Conducibilità Migliorata | Migliora il flusso termico ed elettrico chiudendo le lacune. |

| Geometrie Complesse | Consente la produzione di forme intricate e non lavorabili. |

| Materiali ad Alto Punto di Fusione | Lavora materiali come il tungsteno senza fonderli. |

| Porosità Controllata | Crea strutture porose resistenti per filtri o catalizzatori. |

Pronto a sfruttare la sinterizzazione per i tuoi materiali avanzati o le tue esigenze di produzione?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per processi di sinterizzazione di successo. Sia che tu stia sviluppando nuovi materiali, producendo componenti complessi o abbia bisogno di ottimizzare la tua linea di produzione, la nostra esperienza può aiutarti a ottenere risultati superiori in termini di resistenza, densità ed economicità.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare le tue applicazioni di sinterizzazione e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata con nastro a maglie

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

Domande frequenti

- Quali sono i componenti principali di un forno industriale? Esplora gli elementi essenziali per il riscaldamento di precisione

- Qual è la funzione principale di un forno di sinterizzazione ad alta temperatura in atmosfera controllata nella fabbricazione di compositi Ni-Al2O3-TiO2?

- Perché utilizzare forni a ultra-alto vuoto per LLZO? Garantire stabilità chimica e integrità dell'interfaccia negli elettroliti solidi

- Qual è la funzione di un forno a tubo in atmosfera controllata nella sintesi di Li2MnSiO4? Ottenere materiali per batterie di alta purezza

- Perché il controllo preciso della temperatura in un forno di sinterizzazione è fondamentale per gli elettroliti NASICON? Garantire la purezza del materiale