Nella sua essenza, la deposizione chimica da vapore (CVD) è una delle tecniche moderne più importanti per costruire materiali atomo per atomo. La sua importanza deriva dalla capacità di produrre film sottili e rivestimenti eccezionalmente puri e uniformi, che sono fondamentali per l'elettronica ad alte prestazioni, i sensori avanzati e i materiali sintetici come il diamante.

La CVD offre un controllo senza pari sulla struttura e sulla purezza di un materiale a livello microscopico. Questa precisione la rende un approccio produttivo leader per le tecnologie di prossima generazione, ma comporta significative sfide operative, principalmente alte temperature e sostanze chimiche pericolose.

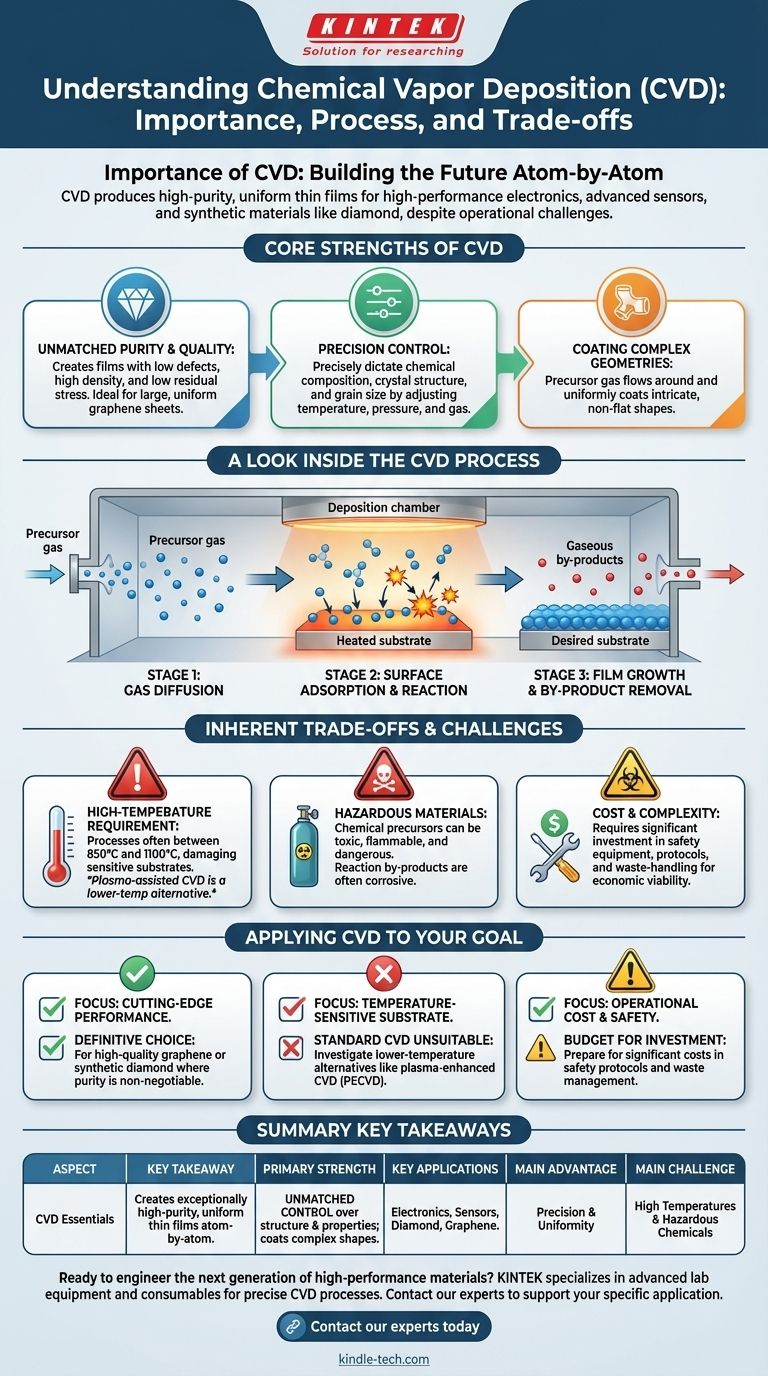

I Punti di Forza Fondamentali della CVD

L'importanza della CVD deriva da una combinazione unica di capacità difficili da ottenere con altri metodi. Questi punti di forza la rendono la scelta preferita per le applicazioni che richiedono la massima qualità del materiale.

Purezza e Qualità Ineguagliabili

La CVD può produrre film con purezza estremamente elevata e un basso numero di difetti strutturali. Ciò si traduce in strati densi e ben cristallizzati con basso stress residuo.

Questo livello di qualità è il motivo per cui la CVD è l'approccio leader per la produzione di fogli grandi e uniformi di grafene per l'elettronica avanzata.

Controllo Preciso sulle Proprietà del Materiale

Regolando attentamente i parametri di deposizione come temperatura, pressione e composizione del gas, gli operatori possono controllare con precisione il materiale finale.

Ciò include la determinazione della composizione chimica, della struttura cristallina e della dimensione dei grani del film depositato, adattandolo a requisiti di prestazione specifici.

Rivestimento di Geometrie Complesse

Il processo si basa su un gas precursore che può fluire attorno e rivestire uniformemente forme intricate.

Questa capacità di "avvolgimento" è un vantaggio significativo per depositare strati protettivi o funzionali su componenti complessi e non piatti.

Uno Sguardo all'Interno del Processo CVD

Comprendere il processo rivela perché la CVD può raggiungere risultati di così alta qualità. La deposizione avviene in tre fasi distinte sulla superficie di un substrato.

Fase 1: Diffusione del Gas

Un gas precursore, che contiene gli atomi necessari per il film finale, viene introdotto in una camera di reazione. Questo gas diffonde attraverso la camera e si muove verso la superficie del substrato.

Fase 2: Adsorbimento e Reazione Superficiale

Le molecole di gas vengono adsorbite sulla superficie calda del substrato. L'energia termica sulla superficie innesca quindi una reazione chimica.

Fase 3: Crescita del Film e Rimozione dei Sottoprodotti

Questa reazione chimica forma il solido desiderato, che cresce come un film sottile sul substrato. I sottoprodotti gassosi della reazione vengono quindi rilasciati e spazzati via.

Comprendere i Compromessi Intrinseci

Sebbene potente, la CVD non è una soluzione universale. La sua precisione comporta significative sfide operative e di sicurezza che devono essere gestite con attenzione.

Il Requisito di Alta Temperatura

I processi CVD tradizionali operano a temperature molto elevate, spesso tra 850°C e 1100°C.

Questo calore può danneggiare o distruggere molti materiali substrato, limitandone l'applicazione. Tuttavia, tecniche più recenti come la CVD assistita da plasma possono abbassare questo requisito di temperatura.

La Sfida dei Materiali Pericolosi

I precursori chimici necessari per la CVD hanno spesso un'alta tensione di vapore e possono essere altamente tossici, infiammabili o pericolosi da maneggiare.

Inoltre, i sottoprodotti gassosi della reazione sono frequentemente tossici e corrosivi, ponendo un significativo rischio per la sicurezza e l'ambiente.

Costo e Complessità della Mitigazione

La necessità di gestire in sicurezza i materiali pericolosi e neutralizzare i sottoprodotti tossici aggiunge costi e complessità significativi al processo CVD. Questo è un fattore critico nel determinare la sua fattibilità economica per una data applicazione.

Applicare la CVD al Tuo Obiettivo

La tua decisione di utilizzare o specificare la CVD dipende interamente dal fatto che i suoi benefici superino le sue considerevoli esigenze.

- Se la tua attenzione principale è sulle prestazioni dei materiali all'avanguardia: La CVD è la scelta definitiva per applicazioni come il grafene di alta qualità o il diamante sintetico dove purezza e perfezione strutturale non sono negoziabili.

- Se la tua attenzione principale è rivestire un substrato sensibile alla temperatura: La CVD standard è probabilmente inadatta e devi indagare alternative a temperatura più bassa come la CVD potenziata al plasma (PECVD).

- Se la tua attenzione principale è il costo operativo e la sicurezza: Devi prevedere un investimento significativo in attrezzature, protocolli di sicurezza e gestione dei rifiuti per gestire le sostanze chimiche pericolose e le alte temperature coinvolte.

In definitiva, la deposizione chimica da vapore è uno strumento esigente ma unicamente capace per ingegnerizzare i materiali ad alte prestazioni che guidano il progresso tecnologico.

Tabella Riassuntiva:

| Aspetto | Concetto Chiave |

|---|---|

| Punto di Forza Principale | Crea film sottili eccezionalmente puri e uniformi atomo per atomo. |

| Applicazioni Chiave | Elettronica ad alte prestazioni, sensori avanzati, diamante sintetico, grafene. |

| Vantaggio Principale | Controllo ineguagliabile sulla struttura e sulle proprietà del materiale; riveste forme 3D complesse. |

| Sfida Principale | Alte temperature operative e l'uso di precursori chimici pericolosi. |

Pronto a ingegnerizzare la prossima generazione di materiali ad alte prestazioni?

KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per processi precisi di deposizione chimica da vapore. Sia che tu stia sviluppando elettronica all'avanguardia o che tu abbia bisogno di rivestimenti per componenti complessi, la nostra esperienza può aiutarti a raggiungere la purezza e le prestazioni del materiale che la tua ricerca richiede.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare la tua specifica applicazione CVD e le esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza