In metallurgia, la ricottura in idrogeno è un processo di trattamento termico che utilizza un'atmosfera controllata di idrogeno per alterare le proprietà di un materiale. È più comunemente usata come "ricottura brillante" per creare una superficie pulita e priva di ossidi, ma il termine può anche riferirsi a un processo di "cottura" a bassa temperatura progettato per rimuovere l'idrogeno intrappolato e prevenire il cedimento del materiale. Comprendere quale processo è necessario è fondamentale per ottenere il risultato desiderato.

L'idrogeno svolge un duplice ruolo nel trattamento termico. Può essere un potente agente protettivo che pulisce le superfici metalliche durante la ricottura ad alta temperatura, oppure può essere un pericoloso contaminante che deve essere rimosso tramite ricottura a bassa temperatura per prevenire cedimenti catastrofici.

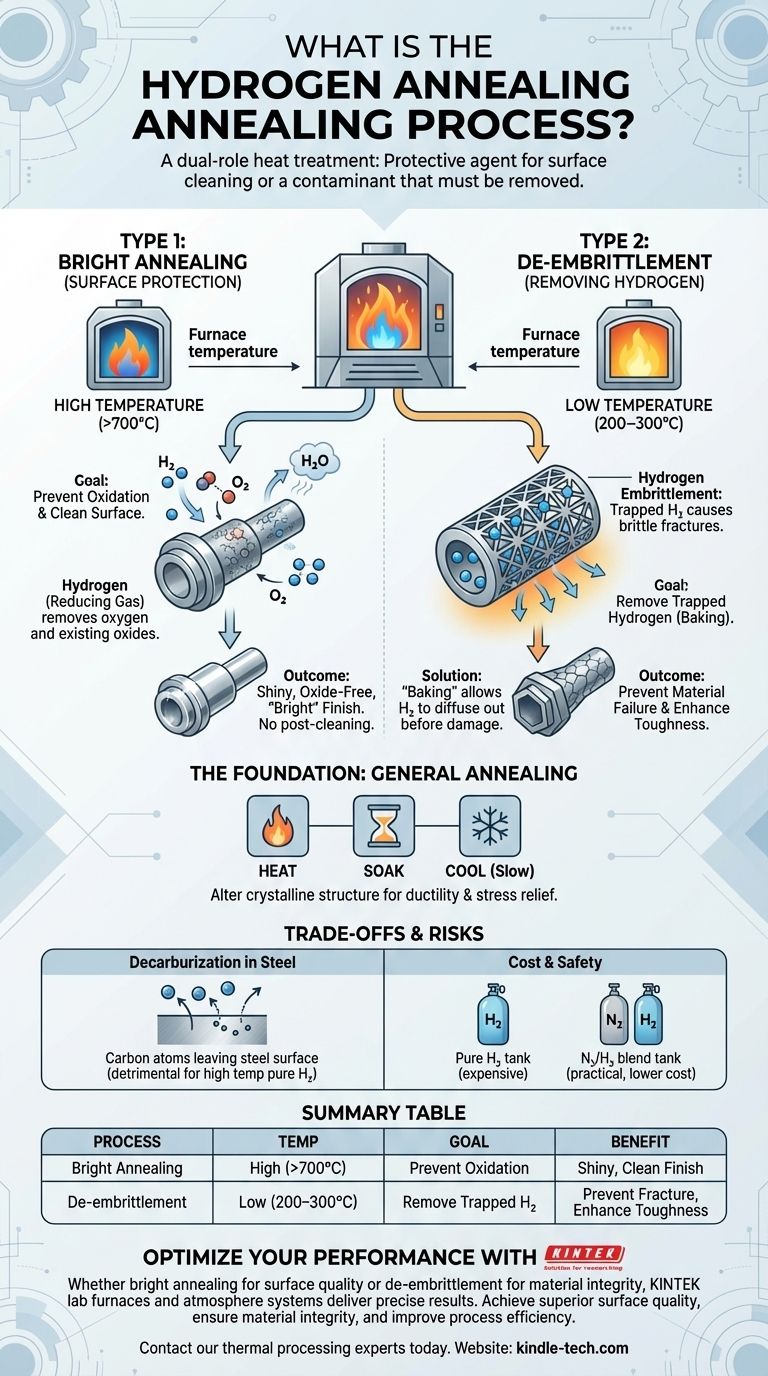

Le Basi: Cos'è la Ricottura Generale?

La ricottura è un processo fondamentale di trattamento termico utilizzato per rendere i metalli più morbidi e lavorabili. Non è un processo specifico, ma una categoria di trattamenti con un obiettivo comune.

I Tre Passi Fondamentali

Il processo prevede tre fasi principali: riscaldare il materiale a una temperatura specifica, mantenerlo a quella temperatura per una durata prestabilita (una fase nota come "mantenimento"), e quindi raffreddarlo a una velocità controllata, spesso lenta.

Il Risultato Primario: Duttilità e Scarico delle Tensioni

Questo ciclo termico controllato altera la struttura cristallina interna del materiale. Allevia le tensioni interne, riduce la durezza e aumenta la duttilità, rendendo il metallo più facile da piegare, modellare o lavorare senza crepe.

Tipo 1: Utilizzo dell'Idrogeno per la Protezione della Superficie (Ricottura Brillante)

Quando gli ingegneri si riferiscono alla "ricottura in idrogeno", di solito parlano di ricottura brillante. In questo processo, l'idrogeno è una parte attiva e benefica dell'atmosfera del forno.

Come l'Idrogeno Previene l'Ossidazione

L'idrogeno è un potente gas riducente. Ad alte temperature, reagisce attivamente e rimuove l'ossigeno dall'ambiente e dalla superficie del metallo stesso, prevenendo la formazione di ossidi (incrostazioni o appannamento) che altrimenti si verificherebbero.

Il Vantaggio: Una Finitura Pulita e 'Brillante'

Poiché l'ossidazione è prevenuta, il metallo emerge dal forno con una superficie pulita, lucida e 'brillante'. Ciò elimina la necessità di pulizia o decapaggio post-trattamento, risparmiando tempo e risorse.

Perché Si Chiama 'Pulizia Superficiale'

La natura riducente dell'idrogeno va oltre la semplice prevenzione dell'ossidazione; può anche "pulire" parti già leggermente ossidate. L'idrogeno riduce chimicamente gli ossidi esistenti sul metallo, trasformandoli in vapore acqueo che viene poi rimosso.

Tipo 2: Rimozione dell'Idrogeno per Prevenire il Cedimento (De-fragilizzazione)

In modo confuso, un processo molto diverso è anche associato all'idrogeno. Questo trattamento a bassa temperatura mira a rimuovere l'idrogeno che è rimasto intrappolato all'interno del metallo.

Il Pericolo: Cos'è la Fragilizzazione da Idrogeno?

Durante processi come la saldatura, l'elettrodeposizione o la zincatura, singoli atomi di idrogeno possono diffondersi nella struttura cristallina del metallo. Questi atomi intrappolati possono causare un fenomeno chiamato fragilizzazione da idrogeno, che riduce gravemente la duttilità e la tenacità del materiale, portando a fratture inaspettate e fragili sotto stress.

La Soluzione: 'Cottura' del Materiale

Questo processo di rimozione, spesso chiamato de-fragilizzazione o cottura, comporta il riscaldamento del materiale a una temperatura relativamente bassa (tipicamente 200–300°C) per diverse ore. Ciò fornisce agli atomi di idrogeno intrappolati energia sufficiente per diffondersi fuori dal materiale prima che possano causare danni.

Comprendere i Compromessi e i Rischi

Sebbene potente, l'uso dell'idrogeno nella ricottura non è privo di considerazioni significative. La scelta di usarlo implica un bilanciamento dei suoi benefici rispetto a chiari rischi operativi e costi.

Il Rischio di Decarburazione nell'Acciaio

Per alcuni tipi di acciaio, un'atmosfera di idrogeno puro può essere dannosa. Ad alte temperature, l'idrogeno può reagire con il carbonio all'interno dell'acciaio, un processo chiamato decarburazione. Questa rimozione di carbonio indebolisce la superficie dell'acciaio, il che può essere un punto critico di cedimento.

L'Alto Costo dell'Idrogeno Puro

Un'atmosfera al 100% di idrogeno è efficace ma anche l'opzione più costosa per le atmosfere dei forni a causa del costo di produzione, stoccaggio e manipolazione sicura del gas.

Un'Alternativa Pratica: Miscele Azoto-Idrogeno

Per bilanciare costi e prestazioni, molte operazioni utilizzano una miscela non infiammabile di azoto e idrogeno (tipicamente meno del 5% di H₂). Questa miscela fornisce comunque un'atmosfera riducente in grado di prevenire l'ossidazione per molte applicazioni, ma è significativamente meno costosa e più sicura da maneggiare rispetto all'idrogeno puro.

Come Applicarlo al Tuo Progetto

Il corretto processo di "ricottura in idrogeno" dipende interamente dal fatto che l'idrogeno sia la soluzione al tuo problema o la causa di esso.

- Se il tuo obiettivo principale è ottenere una superficie immacolata e priva di ossidi: Usa la ricottura brillante in un'atmosfera di idrogeno o, più comunemente, in un'atmosfera di azoto-idrogeno economica.

- Se il tuo obiettivo principale è prevenire il cedimento del materiale nell'acciaio dopo la saldatura o il rivestimento: Usa la de-fragilizzazione a bassa temperatura (cottura) per rimuovere l'idrogeno intrappolato ed evitare la fragilizzazione.

- Se il tuo obiettivo principale è lo scarico generale delle tensioni e l'ammorbidimento senza requisiti superficiali rigorosi: Un processo di ricottura standard in un'atmosfera meno reattiva (come azoto o argon) è spesso la scelta più pratica ed economica.

In definitiva, padroneggiare l'idrogeno in metallurgia significa sapere quando usarlo come strumento protettivo e quando trattarlo come un contaminante che deve essere eliminato.

Tabella Riepilogativa:

| Tipo di Processo | Intervallo di Temperatura | Obiettivo Primario | Beneficio Chiave |

|---|---|---|---|

| Ricottura Brillante | Alta (es. >700°C) | Prevenire l'ossidazione, pulire la superficie | Finitura lucida, priva di ossidi, nessuna pulizia post-trattamento necessaria |

| De-fragilizzazione (Cottura) | Bassa (200–300°C) | Rimuovere l'idrogeno intrappolato | Prevenire la frattura fragile, migliorare la tenacità del materiale |

Ottimizza le Prestazioni del Tuo Metallo con l'Esperienza di KINTEK

Sia che tu abbia bisogno di una superficie immacolata e priva di ossidi tramite ricottura brillante o che tu voglia eliminare il rischio di fragilizzazione da idrogeno nei tuoi componenti critici, KINTEK ha la soluzione. I nostri forni da laboratorio avanzati e i sistemi di controllo dell'atmosfera sono progettati per fornire risultati precisi e affidabili per un'ampia gamma di metalli e leghe.

Ti aiutiamo a:

- Ottenere una qualità superficiale superiore senza costose pulizie post-trattamento.

- Garantire l'integrità del materiale rimuovendo in modo sicuro l'idrogeno dannoso.

- Migliorare l'efficienza del processo con attrezzature affidabili e ad alte prestazioni.

Non lasciare che l'ossidazione o la fragilizzazione compromettano i tuoi prodotti. Contatta oggi i nostri esperti di processi termici per discutere la tua specifica applicazione e scoprire come le attrezzature da laboratorio di KINTEK possono migliorare i tuoi risultati.

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Per cosa vengono utilizzate le fornaci a idrogeno? Ottenere purezza e velocità nella lavorazione ad alta temperatura

- Cos'è la ricottura in idrogeno? Ottieni proprietà dei materiali superiori con la ricottura brillante

- Qual è l'uso dell'idrogeno nei forni? Una chiave per la lavorazione ad alta temperatura priva di ossigeno

- Perché è necessaria una fornace ad atmosfera di idrogeno per il composito W-Cu? Sblocca un'infiltrazione e una densità superiori

- Quando si dovrebbe usare un'atmosfera controllata? Prevenire la contaminazione e controllare le reazioni