Al suo centro, la Sinterizzazione HIP è un processo di produzione avanzato che utilizza una combinazione di alta temperatura e gas ad alta pressione uniforme per trasformare polveri metalliche o ceramiche in un componente solido completamente denso. A differenza dei metodi tradizionali che utilizzano presse meccaniche, la Pressatura Isostatica a Caldo (HIP) applica la pressione equamente da tutte le direzioni, comprimendo efficacemente i vuoti interni e creando un pezzo con resistenza e affidabilità superiori.

La differenza fondamentale tra la Sinterizzazione HIP e i metodi tradizionali è l'applicazione della pressione. Utilizzando un gas inerte per applicare una pressione uniforme (isostatica), il processo HIP elimina la porosità interna in modo molto più efficace rispetto alla forza direzionale di una pressa meccanica, ottenendo materiali che si avvicinano al 100% della loro densità teorica.

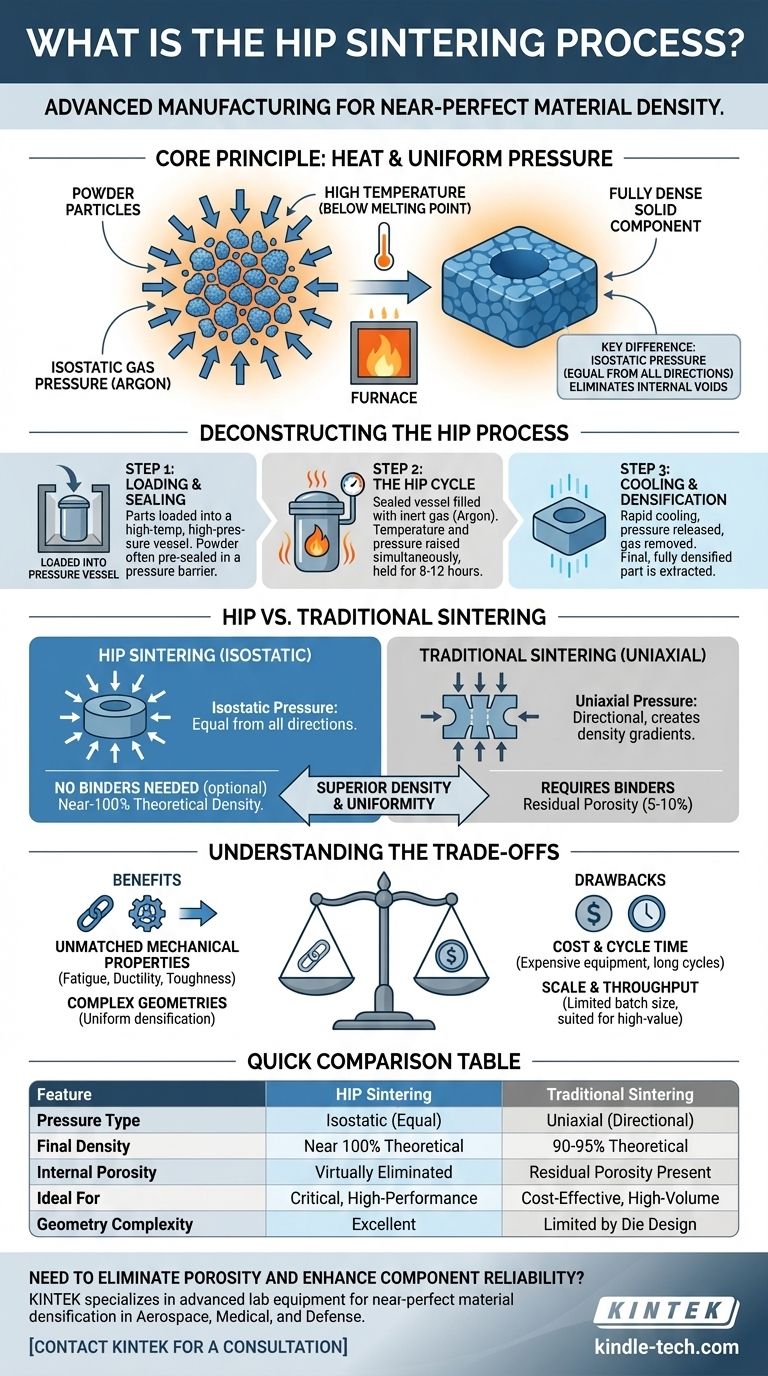

Decostruire il Processo di Sinterizzazione HIP

La Sinterizzazione HIP è un metodo di densificazione. Il processo si svolge all'interno di un'attrezzatura specializzata che è sia un forno ad alta temperatura che un recipiente ad alta pressione.

Il Principio Fondamentale: Calore e Pressione Uniforme

L'obiettivo è riscaldare il materiale fino a un punto in cui i suoi atomi possono muoversi e legarsi, ma al di sotto del suo punto di fusione. Contemporaneamente, viene applicata un'immensa pressione per forzare le singole particelle di polvere a fondersi insieme, eliminando gli spazi tra di esse.

Fase 1: Caricamento e Sigillatura

I pezzi vengono prima caricati nella camera del forno. In molti casi, la polvere viene preformata e sigillata all'interno di una cartuccia o di uno stampo che funge da barriera alla pressione. Questo assemblaggio viene quindi posizionato all'interno del recipiente a pressione principale.

Fase 2: Il Ciclo HIP

Il recipiente viene sigillato e viene pompato un gas inerte, tipicamente argon. La temperatura e la pressione vengono quindi aumentate simultaneamente secondo un profilo preciso. Questa condizione viene mantenuta per una durata prestabilita, spesso della durata di 8-12 ore, consentendo al calore e alla pressione di penetrare completamente nel materiale.

Fase 3: Raffreddamento e Densificazione

Dopo il periodo di mantenimento, il componente viene raffreddato, a volte rapidamente per ottenere proprietà specifiche del materiale in un processo simile alla tempra. La pressione viene rilasciata, il gas riciclato viene rimosso e il pezzo finale, completamente denso, viene estratto.

In Cosa l'HIP Differisce dalla Sinterizzazione Tradizionale

Sebbene entrambi i processi mirino a creare un pezzo solido a partire dalla polvere, il metodo e i risultati sono significativamente diversi. Comprendere questa distinzione è fondamentale per sapere quando utilizzare l'HIP.

Il Problema della Pressione: Isostatica vs. Uniassiale

La sinterizzazione tradizionale spesso comporta la pressatura della polvere in un "pezzo verde" utilizzando uno stampo meccanico. Questa pressione è uniassiale (applicata lungo un asse). Ciò può lasciare gradienti di densità e vuoti interni, poiché la forza non viene trasmessa perfettamente attraverso tutto il pezzo.

L'HIP, al contrario, utilizza il gas per applicare una pressione isostatica, il che significa che è uguale in tutte le direzioni. Questa forza idrostatica è incredibilmente efficace nel collassare uniformemente i pori interni, indipendentemente dalla complessità geometrica del pezzo.

Il Ruolo dei Leganti e dei "Pezzi Verdi"

La sinterizzazione tradizionale richiede tipicamente un agente legante (come cera o polimero) per tenere insieme la polvere in un preliminare "pezzo verde". Questo legante deve essere bruciato durante il ciclo di riscaldamento, il che a volte può introdurre contaminazione o porosità.

L'HIP può consolidare la polvere direttamente senza la necessità di questi leganti, portando a un materiale finale più puro. Può anche essere utilizzato come fase secondaria per densificare un pezzo che è già stato sinterizzato con mezzi tradizionali.

Il Risultato: Densità Superiore

Il risultato principale e il vantaggio principale dell'HIP è la sua capacità di produrre pezzi con una densità teorica vicina al 100%. La sinterizzazione tradizionale spesso si traduce in pezzi con porosità residua (tipicamente 5-10%), che possono fungere da punti di stress e potenziali siti di rottura.

Comprendere i Compromessi

L'HIP è un processo ad alte prestazioni e il suo utilizzo comporta il bilanciamento di benefici significativi rispetto ai vincoli pratici.

Vantaggio: Proprietà Meccaniche Ineguagliabili

Eliminando i difetti interni, l'HIP migliora drasticamente le proprietà meccaniche di un materiale, come la vita a fatica, la duttilità e la tenacità alla frattura. Questo è non negoziabile per i componenti critici.

Vantaggio: Produzione di Geometrie Complesse

Poiché la pressione è applicata da un gas, si adatta perfettamente a qualsiasi forma. Ciò consente la produzione di parti altamente complesse che sarebbero difficili o impossibili da densificare uniformemente con una pressa meccanica.

Svantaggio: Costo e Tempo Ciclo

Le attrezzature HIP sono costose e i cicli di processo sono molto lunghi (spesso 8-12 ore o più). Ciò lo rende un processo più costoso per pezzo rispetto alla sinterizzazione tradizionale ad alto volume.

Svantaggio: Scala e Produttività

La dimensione del recipiente a pressione limita la dimensione del lotto. Sebbene esistano grandi unità HIP, il processo è generalmente più adatto per la produzione di alto valore e a basso volume piuttosto che per parti di consumo prodotte in serie.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se utilizzare la Sinterizzazione HIP dipende interamente dai requisiti di prestazione e dal valore del componente finale.

- Se la tua priorità principale è la prestazione critica e l'affidabilità: Scegli l'HIP per applicazioni in aerospaziale, impianti medici o difesa dove il cedimento del materiale non è un'opzione.

- Se la tua priorità principale è la produzione di pezzi con forme interne complesse: Utilizza l'HIP per garantire una densità e proprietà uniformi attraverso geometrie intricate.

- Se la tua priorità principale è la produzione economica e ad alto volume di parti non critiche: I metodi di sinterizzazione tradizionali sono probabilmente più adatti ed economici.

In definitiva, stai selezionando un processo che garantisce la massima integrità del materiale possibile scambiando tempi di ciclo più lunghi e costi più elevati con una densificazione quasi perfetta.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione HIP | Sinterizzazione Tradizionale |

|---|---|---|

| Tipo di Pressione | Isostatica (uguale da tutte le direzioni) | Uniassiale (direzionale) |

| Densità Finale | Densità teorica vicina al 100% | Tipicamente 90-95% della densità teorica |

| Porosità Interna | Virtualmente eliminata | Porosità residua presente |

| Ideale Per | Componenti critici ad alte prestazioni (aerospaziale, medicale) | Produzione ad alto volume ed economica |

| Complessità della Geometria | Eccellente per forme complesse | Limitata dal design dello stampo |

Hai Bisogno di Eliminare la Porosità e Migliorare l'Affidabilità dei Componenti?

Se stai sviluppando parti ad alte prestazioni per i settori aerospaziale, medicale o della difesa dove il cedimento del materiale non è un'opzione, il processo di sinterizzazione HIP è la tua soluzione. KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per ottenere una densificazione del materiale quasi perfetta.

La nostra esperienza ti aiuta a produrre componenti con resistenza superiore, vita a fatica e affidabilità. Contattaci oggi per discutere come le nostre soluzioni possono soddisfare le esigenze specifiche del tuo laboratorio per prestazioni critiche e geometrie complesse.

Contatta KINTEK per una Consulenza

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

Domande frequenti

- È possibile ottenere un arco elettrico nel vuoto? Come l'alta tensione crea plasma nel vuoto

- Perché le giunzioni brasate sono soggette a cedimenti per fatica? Comprendere i fattori critici per giunzioni durature

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Quali prodotti sono realizzati mediante pressatura a caldo? Ottieni la massima densità e prestazioni per i tuoi componenti